3D 프린팅 패션에 나타난 콜라보레이션(Collaboration) 사례연구

Abstract

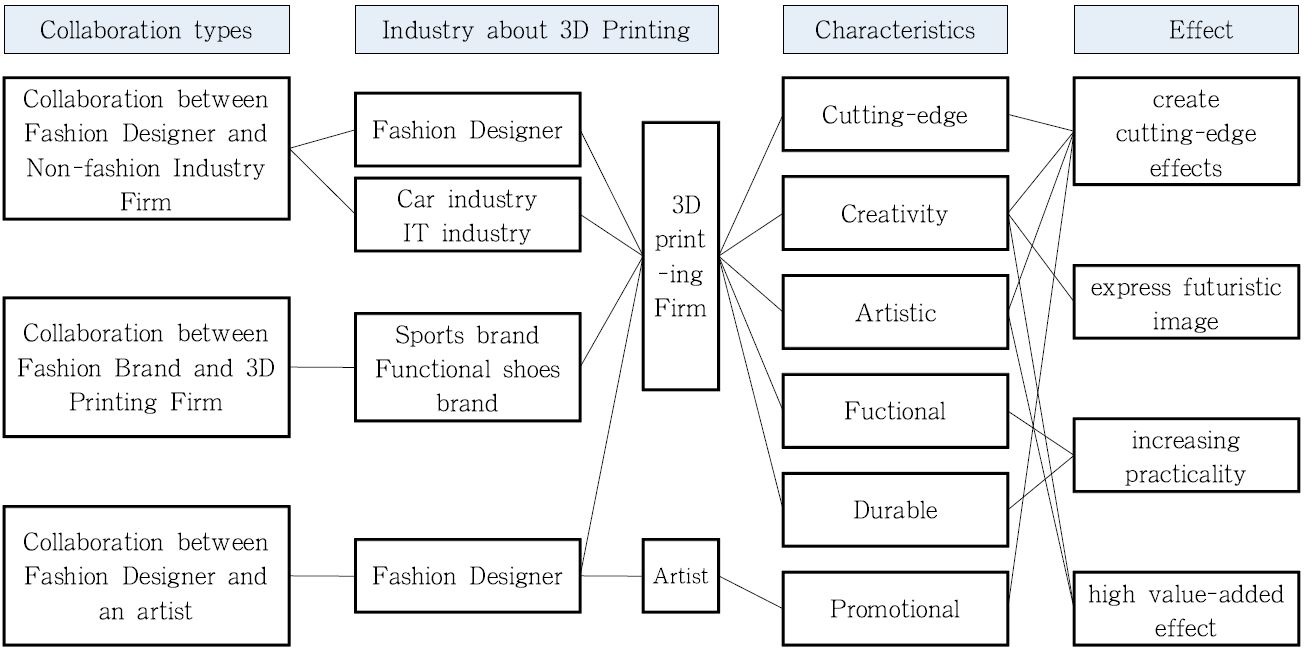

The present study observes collaboration methods in which 3D printing was a part of the fashion manufacturing process, expression methods of such cases, and their ripple effects. As a result, the three types of collaborations between fashion designers and other industry fields, fashion brands and 3D printing companies, and fashion designers and artists. Case analysis results and ripple effects found according to each collaboration method were as follows. First, in collaborations found were between fashion designers and other industry fields, 3D printed fashion works with futuristic images were seen through the fusion of future industries, which claim to support cutting edge digital technology, and creative fashion design. As they were mainly collaborations between automobile industries with cutting edge images or digital related industries and fashion designers, they were expressed as a new form of experimental clothing, and were used as strategies to improve future corporate images of the high tech industry. Second, in collaborations between fashion brands and 3D printing technology businesses, the sporting good brands and the shoe industry attempted to let their products be known through the promotion of functional material or ergonomic technology. While they emphasize practicality by mainly using flexible material, they were mainly proposed as functional sporting goods for famous players or as shoe accessories, so methods are still used for public distribution as brand promoting marketing strategies. Third, with collaborations between fashion designers and artists, creative pieces were shown through the grafting of 3D printing technology, the artistry of artists, and the experimentation of fashion designers. In particular, the innovative value of fashion as art was created through the union of the artistic 3D modeling technology support of artists and the creativity of designers. Like this, 3D printing fashion can graft the cutting edge nature of fashion to other industry fields through collaborations, enhancing pacesetting images, and in the fashion field, it can improve possibilities for innovations in the fashion industry through the support of 3D printing technology businesses and artists, raising expectations towards future human living.

Keywords:

3D printing, 3D printing fashion, collaboration, collaboration types키워드:

3D 프린팅, 3D 프린팅 패션, 콜라보레이션, 콜라보레이션 유형Ⅰ. 서론

현재 3D 프린팅은 3D 모델링 데이터를 기반으로 3차원의 입체를 빠른 시간내 출력해 낼 수 있다는 점에서 차세대 혁신 제조기술로 각광받고 있다.

IT시장조사기관 가트너도 2015년 향후 3년간 기업에 중요한 영향을 미칠 가능성이 있는 기술로 3D 프린팅을 지목했다(Cho, 2015). 또한 3D 프린터는 능률적인 프로토타이핑, 짧은 제조 공정은 물론 저렴한 가격으로 제품생산이 가능하여 산업, 생물의학, 소비자 제품 분야 등 거의 모든 분야에서의 활용도가 높아질 것으로 예상되고 있다.

패션디자인은 3D 프린팅 산업에서 지대한 관심이 모아지고 있는 분야로 2011년 타임지는 네덜란드 디자이너 Iris van Herpen의 컬렉션에서 발표된 3D 프린팅 패션을 ‘2011년 최고의 발명품 50’의 리스트에 올린 바 있다(David, 2012). 최근의 3D 프린팅 패션은 타 산업분야의 제품 디자인과 융합하여 환상적인 형태로 소비자들의 관심을 이끌고 있다. 2013년 프랑크푸르트 IAA 폭스바겐 컬렉션에서 패션디자이너 Anouk Wipprecht는 자동차와 패션을 접목한 3D 프린팅 패션으로 ‘Smoke Dress’라는 환상적인 컬렉션을 발표하였고, 2015년 뉴욕 패션 위크에서 메르세데스 벤츠사는 패션 디자이너 Katya Leonovich를 지원하여 미래적 이미지의 3D 프린팅 패션을 선보이면서 관심을 모았다. 이것은 미래 선도적 이미지의 기업과 고부가 가치의 패션이 만나 시너지 효과를 창출한 것으로 3D 프린팅 관련 산업과 패션분야의 콜라보레이션 중요성을 가늠할 수 있는 대목이다.

3D 프린팅 패션관련 선행연구들을 살펴보면 패션에 적용된 3D 프린팅 제작방식에 관한 연구(Han, 2013; Whi, 2014)와 3D 프린팅 활용 현황에 관한 연구(Kim, 2015; Lee, 2014; Yang, 2013; Kim & Kang, 2015), 3D 프린팅 활용 현황에서 나타난 패션제품의 조형성을 알아본 연구(Kim, Lee, Kim et al., 2015) 등 3D 프린팅 활용 현황과 패션디자인 사례의 미적특성에 초점을 맞춘 연구들이 대부분 이였다. 본 연구에서는 현재 3D프린팅 기술 산업과 3D 모델링 제작자, 패션디자이너의 콜라보레이션으로 3D 프린팅 패션 작품이 주로 만들어지고 있다는 점에 주목하여 3D 프린팅 패션의 효과적인 콜라보레이션 결과물을 얻기 위해 어떤 부분이 고려되어야하는지 파악함으로써 실질적인 3D프린팅 패션 제작에 도움이 되고자 하였다.

본 연구는 이론연구와 사례연구로 이루어지며 사례분석을 통하여 3D 프린팅 패션 제작과정에 협업에 참여하는 주체의 특성과 제작방식을 분석하여 3D 프린팅 패션의 콜라보레이션 방법과 파급효과를 밝히고자 하였다. 연구범위는 최초로 3D프린팅을 의류에 접목한 시기인 2010년부터 2016년 전반까지 최근 6년간의 국내외 3D 프린팅 패션 전문 사이트 21개와 ‘3D printing fashion'을 키워드로 검색한 관련기사에서 수집하였다.

Ⅱ. 3D 프린팅 기술과 제작방식

1. 3D 프린팅 개념

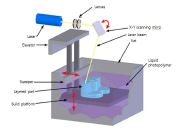

3D 프린팅은 소프트웨어로 제작된 가상의 3차원 설계도를 바탕으로 액체, 분말, 고체(필라멘트, 와이어, 펠릿) 형태의 특정 물질을 한 층씩 쌓아올려 3차원 형태의 제품을 제작하는 기술로 적층제조(AM:Additive Manufacturing)를 의미한다(Lee & Wi, 2015). 즉, 2차원의 형태로 이루어진 이미지나 도면을 스캔하여 디지털화한 후 프린트 기술을 통하여 3차원의 입체물을 제작하는 것이다(Kim, Lee, Kim & Jun, 2015). 최초의 3D 프린터는 1986년 미국 Charles W. Hull에 의해 설립된 3D Systems사에서 광경화(SLA)방식의 RP(Rapid Prototyping)시스템으로 개발되었다. 초기의 3D 프린터는 고가의 장비와 높은 유지보수 비용으로 인하여 고비용을 감당할 수 있는 일부 산업분야(의료, 항공, 건축)에서만 대량생산 전에 디자인을 평가받기 위한 시제품 제작의 용도로 주로 사용되었다. 2009년 Stratasys사가 보유하고 있던 수지압출 적층방식 FDM(Fused Deposition Modeling)의 특허권이 만료되면서 저가형 3D 프린터의 생산이 활발해지는 계기가 마련되었다. 또한 누구나 사용가능한 오픈소스 기반의 제품도 등장하면서 3D 프린터의 보급이 급격히 확대되었다(Noh, 2014). 그 결과 예술과 디자인을 포함한 다양한 분야에서 3D 프린팅이 광범위하게 활용되고 있으며, 시장조사기관인 주니퍼 리서치(Juniper research)는 3D 프린터와 적용 재료의 판매 규모가 2014년 7,500만 달러에서 2018년에는 12억 달러까지 성장할 것이라고 예측하고 있다(Bhas, 2014). 2016년 1월 세계 경제 포럼(World Economic Forum)에서 제4차 산업혁명을 일으킬 것으로 예상되는 세계 6대 기술 중에 하나로 3D 프린팅 기술이 선정되었다. 제 4차 산업혁명은 사람, 사물, 공간이 연결되는 기술융합 혁명이라고 세계경제포럼은 전망하고 있으며 기존의 1~3차 혁명들보다 광범위한 분야에 영향을 줄 것이라 예상하고 있다. 또한 3D 프린팅은 2022년에 본격적으로 활성화 되면서 2024년에는 건강과 복지관련, 2025년에는 소비재 관련 제조기술의 혁신을 가져오게 될 것이라고 전망했다(Lee, 2016). 이와 같이 3D 프린팅 산업의 미래에 대한 전망과 타 산업의 영향력에 대한 기대는 매우 크다고 할 수 있다.

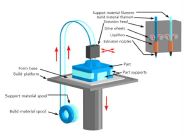

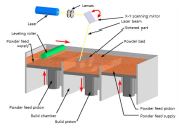

2. 3D 프린팅 조형과정과 기술

3D 프린팅은 일반적으로 Modeling-Printing-Finishing의 과정을 거치는데 적층방식이나 재료에 따라 다양한 종류의 3D 프린터가 개발되어 적용되고 있다. 3D 프린팅의 공정은 CAD와 같은 설계소프트웨어로 물체의 설계도면을 만드는 모델링과정, 설계된 데이터를 STL파일로 변환한 후 물건을 실제로 만들어내는 프린팅 과정, 결과물에 따라 염색, 서포터 제거, 표면처리를 하여 마무리하는 3단계로 나눌 수 있다(Han, 2013). 컴퓨터로 구현하는 3D 모델링의 특성상 디자인을 반복적으로 수정할 수 있어 디자인 효율성과 창의성을 극대화하여 효과적으로 활용할 수 있으며, 공구간섭이 없어 복잡한 형상 제작에 용이하다. 또한 전통적인 제조방식과는 달리 다품종 소량생산에 최적화되어 있어 개성을 중시하는 소비자의 맞춤형 제품에 대한 니즈를 충족시켜 줄 수 있을 것이다.

3D 프린팅 기술은 조형재료와 조형방식에 따라 분류할 수 있으며 일반적으로 조형방식에 따른 분류가 더 널리 사용되고 있다. 조형방식은 선택적 레이저 소결 조형 방식(SLS: Selective Laser Sintering), 광경화 수지 조형 방식(SLA: Stereo Lithography Apparatus), 용융수지 압출 조형 방식(FDM: Fused Deposition Modeling), 마스크 투영 이미지 경화 방식(3DP: 3D Dimensional Printing), 폴리젯 방식(Polyjet: Photopolymer Jetting Technology), 박막 시트재료 접착 방식(LOM: Laminated Object Manufacturing) 등 20여개의 조형방식이 존재하는데 그 중 가장 보편적으로 사용되는 방식은 SLA, FDM, SLS 세 가지이다(Lee, Hwang, & Kim, 2015). SLA 방식은 광경화성 수지가 들어있는 플라스틱에 레이저 빔 또는 자외선(UV)을 주사하여 원하는 재료를 경화시켜 형태를 제작하는 방식이다. 정밀도와 표면조도가 우수하여 작은 액세서리나 주얼리 등과 같은 정교한 프린팅이 가능하지만 재료나 색상 표현에 한계가 있고 유연성이 없어 실용적인 의류에 사용이 제한적이다. 또한 고가의 장비와 광경화성 재료의 한계로 다양하게 적용되지 않고 있다. FDM 방식은 필라멘트를 고온으로 녹여 바닥으로부터 한 층씩 쌓아가는 방식이다. 다양한 재료를 사용할 수 있고 그 중 PLA 수지를 사용하였을 때 높은 강도의 결과물을 얻을 수 있다는 장점이 있는 반면, 가공 정밀도가 낮고 표면 조도가 거칠어 후가공처리를 거쳐야 한다는 단점을 가지고 있다. SLS 방식은 레이저 빔으로 분말 상태를 가열하여 입체조형하는 방식으로 제작 속도가 빠르고 탄성과 유연성이 우수한 결과물을 조형할 수 있는 장점이 있다. 또한 섬세한 부분까지 표현할 수 있어 여러분야에서의 활용이 가능하다(Park. Y, 2015). 이들 세 가지의 조형방식 중 SLS는 다양한 소재와 색상 표현이 가능하며 다른 제작 방식에 비해 원료 가격이 저렴하고 다양한 형태구현이 가능하여 패션분야에 적합한 제작방식으로 사료된다. <Table 1>은 3D 프린터 조형방식에 의한 세 가지 분류의 특징을 정리한 표이다.

3D 프린팅에 사용되는 소재로는 PA(polyamid), PLA(polylactic acid), TPU(thermoplastic polyurethane), 복합소재(multi-material), ABS(acrylonitrile butadiene styrene), PVA(polyvinyl alcohol), 금속, 석재, 목재 등이 있다. 그 중 유연성과 내구성이 우수한 PA, PLA, TPU, 복합소재가 패션분야에서 주로 사용되고 있다. PA는 흔히 나일론(nylon)이란 명칭으로 불리며 가볍고 견고함이 매우 높으며 섬유 염료로 염색이 가능하여 텍스타일과 패션분야에서 가장 많이 사용되는 소재이다. PLA는 옥수수의 전분에서 추출한 원료로 만든 재생 가능한 친환경 바이오 소재로 열 변형에 의한 수축이 적고 비교적 강도가 강해 잘 휘지 않는다. TPU는 열가소성 폴리우레탄 소재로 내마모성과 레질리언스가 우수하며, 뒤틀림을 방지하고 충격을 흡수해 주는 역할을 한다. 또한 유연성이 뛰어나 인체공학적 의류소재로 적합하다. 복합소재는 두 가지 혹은 그 이상의 물질을 혼합하여 만든 소재이다. 서로 다른 성질의 물질을 결합하여 새로운 구조의 형태를 구현할 수 있어 다양한 강도와 질감, 색상 표현이 가능하다. 또한 후가공을 거치지 않고 완성품을 제작할 수 있다는 이점을 가지고 있다(Micallef, 2015). 이러한 소재들은 재료공급이 용이하고 유연성과 강도가 우수하여 소비자가 추구하는 제품을 제작하는데 있어 원하는 조건을 충족시켜 줄 수 있다. 이 외에도, 금속이나 목재 등의 전통적 원자재뿐만 아니라 나노, 바이오 등 첨단 소재까지 3D 프린터에 적용할 수 있는 기술이 개발되고 있다. 다음 <Table 2>는 3D 프린팅 적용 소재의 특징을 정리한 표이다.

3. 타 산업분야 3D 프린팅 제작사례

지금까지 3D 프린팅 기술은 효율성과 편의성이 뛰어나 제품 제작에 소요되는 비용과 시간을 절감할 뿐 아니라 친환경적인 장점을 가지고 있어, 주로 제조업 분야에서 시제품 제작을 위해 활용되어져 왔다. 하지만 최근 3D 프린터의 대중화로 인해 활용 범위가 확대되고 있다.

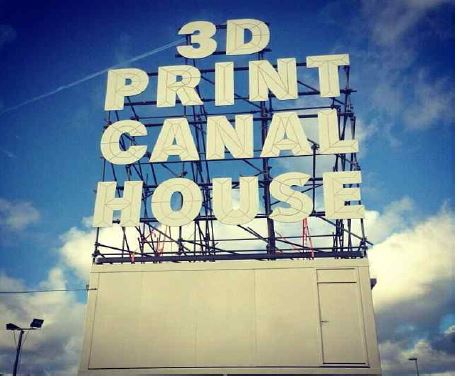

2011년 자동차 전문잡지 Top Gear에서 최고의 차로 선정되었던 스포츠카 Lamborghini는 Stratasys사의 Fortus 3D 생산시스템과 Dimension 3D 프린터를 활용하여 Aventador의 시제품을 제작하였다(Kang, 2014). <Fig. 1>이 그것으로 기존 방식으로는 4달 동안 $40,000의 비용이 소요되었던 시제품 제작 과정을 3D 프린팅의 FDM 방식을 이용하여 20일 동안 $3,000 수준으로 시간과 비용을 줄일 수 있었다. 미국 GM(General Motors Corporation)은 3D Systems사와의 기술지원을 통해 2014년형 MALIBU의 모형을 3D 프린터로 제작했다(Lee & Lee, 2016). <Fig. 2>는 MALIBU의 모형으로 3D 프린팅 기술 중 SLS 방식과 SLA 방식을 사용하여 기존의 방식인 클레이 조각으로 제작할 때보다 자동차 모형제작 기간을 줄이고 제작비용도 절감되었다. <Fig. 3>은 2014년 네덜란드의 Dus Architects 건축 회사가 3년 계획으로 진행한 공공에 공개된 ‘행동을 통한 연구 및 설계’ 프로젝트를 위해 암스테르담에 제작한 실제 크기의 3D 프린팅 Canal House이다. 3D 프린팅 업체인 Ultimaker사는 이 프로젝트를 위해 기존 FDM 방식의 소형 3D 프린터를 기초로 건축 유닛을 프린팅 할 수 있도록 건축 시공용 3D 프린터인 Kamer Maker를 제작하였다(Kang, 2015). 이 프로젝트는 3D 프린터가 단순한 시제품 제작이 아닌 실제 사이즈의 대형 제품 제작에도 쓰일 수 있다는 가능성을 입증해 줄 뿐만 아니라 콜라보레이션을 통해 단순한 건축물이 아닌 도시의 컨텍스트를 흡수하여 문화 활동을 공유할 수 있는 장소로 이용할 수 있는 가능성을 보여준 좋은 예이다. <Fig. 4>는 중국의 Winsun new materials 회사에서 미국의 Contour crafting 기술을 기반으로 만든 건축용 3D 프린터를 사용하여 제작한 건축물이다(Jung & Lee, 2014). 이는 공장에서 FDM 방식의 3D 프린터를 이용하여 주요 구조물을 프린팅하고, 현장으로 운반하여 조립하는 방식으로 이루어졌으며 사용된 재료는 유리섬유와 다양한 첨가제가 혼합된 시멘트이다. 한번 사용된 건축자재들은 재가공을 통하여 시공현장에서 재활용할 수 있다는 장점을 가지고 있다. 프랑스 디지털 아티스트 Gilles-Alexandre Deschaud의 ‘Chase Me’는 다양한 영화기법 연구 중 새로운 시도로 3D 프린터를 활용하여 제작된 스톱 모션 애니메이션이다<Fig. 5>. 3D 프린팅 전문업체인 Formlabs와의 콜라보레이션을 통해 모든 제작이 이루어졌다. 주인공 소녀의 다양한 움직임, 나무와 숲 등 배경의 변화를 표현하기 위해 약 2500개의 수많은 조각의 움직임을 모델링하고, 견고함을 표현하기 위해 80리터 액상플라스틱 수지를 사용하여 SLA 방식의 3D 프린터로 출력했다(Park, 2015). 이는 아티스트의 창조성과 3D 프린팅 전문업체 기술의 접목으로 세밀함과 정교함이 극대화된 3D 프린팅 콜라보레이션의 효과적인 사례이다.

Ⅲ. 3D 프린팅 패션의 콜라보레이션 방법과 파급효과

1. 3D 프린팅 패션의 콜라보레이션 방법에 따른 사례 분석

본 절에서는 3D 프린팅 패션의 제작과정의 협업 주체들의 역할에 따라 콜라보레이션 방법을 ‘패션디자이너와 타 산업의 콜라보레이션’, ‘패션브랜드와 3D 프린팅 기술업체 콜라보레이션’, ‘패션디자이너와 아티스트간의 콜라보레이션’ 으로 분류하여 사례들의 제작방식, 소재 및 표현특성을 밝히고자 하였다.

3D 프린팅의 미래적 상징과 혁신적 이미지는 아방가르드 디자이너와 첨단적 이미지를 필요로 하는 타 산업 분야와의 콜라보레이션으로 그 가치를 나타냈다.

2013년 프랑크푸르트 IAA Volkswagen 컬렉션에서 패션디자이너 Anouk Wipprecht는 자동차와 패션을 접목한 3D 프린팅 패션으로 ‘Smoke Dress’라는 환상적인 컬렉션을 발표하였다. 이 의상은 자동차와 패션을 접목한 3D 프린팅 패션으로 Volkswagen과 건축가 Niccolo Casas와의 공동 작업을 통해 제작되었으며(Niccolocasas, 2013), 실조각들이 엉켜있는 듯한 유기적인 실루엣에 스모크 시스템이 탑재되어 미래적인 느낌으로 표현되었다. 이 작품에는 가볍고 유연한 TPU 92A-1 소재가 사용되었으며 SLS방식으로 출력되었다<Fig. 6>. 또한 2015년 Anouk Wipprechti는 Audi와의 콜라보레이션을 통해 미래적 이미지의 ‘Synapse Dress’를 선보였다. 이 작품은 Audi A4에 사용된 다이아몬드 디자인을 차용하였으며, 자동차 충돌방지용 초음파 거리측정기가 삽입된 두 개의 유리창과 바이오센서, 그리고 led 램프를 이용하여 착용자의 감정이 표출될 수 있도록 디자인 되었다(Redazione, 2015). PA-12소재를 사용하여 SLS 방식으로 출력된 이 드레스는 3D 프린팅 패션과 첨단 기술의 결합으로 자동차 홍보에도 크게 기여하였다<Fig. 7>. 이외에 2015년 뉴욕 패션 위크에서 메르세데스 벤츠사는 패션 디자이너 Katya Leonovich를 지원하여 미래적 이미지의 3D 프린팅 직물로 만들어진 패션을 선보였다. 이것은 미래 선도적 이미지의 자동차브랜드와 고부가가치의 패션이 만나 시너지 효과를 창출한 것으로 3D 프린팅 관련 산업에서 패션의 중요성을 가늠할 수 있는 대목이다.

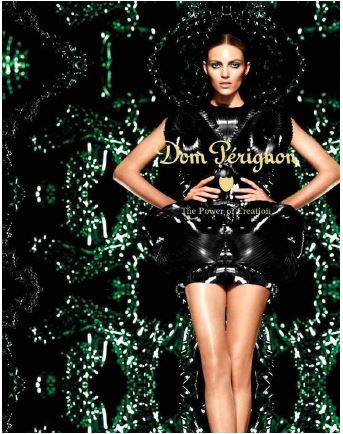

자동차 산업 외에도 3D 프린팅 패션은 브랜드 홍보나 첨단기술을 알리고자하는 첨단기술 산업에서도 활용되었다. 2014년 Galleria 명품관에서 진행된 팝업스토어에서 패션 디자이너 Iris van herpen은 명품 샴페인 Dom perignon과의 콜라보레이션을 통해 제작된 ‘Cocoonase'라는 작품을 선보였다(Writer, 2014). 이는 변신과 재탄생이라는 테마를 샴페인 병의 곡선 위에서 재해석한 작품으로 고치가 나비로 변신하는 과정을 연상시킨다. 고치의 막을 부드럽게 표현하기 위해 레진소재를 사용하여 SLA 방식으로 만들어졌다<Fig. 8>. 2016년 IT 가전 및 테크 전시회 ‘CES 2016 (Consumer technology show)'에서 전시된 3D 프린팅 드레스는 패션 디자이너 Becca McCharen과 IT 기업 Intel의 콜라보레이션을 통해 제작되었다. 구조적인 옷의 형태를 FDM 방식을 통해 시각적으로 구현하였으며, 좌, 우 대칭적으로 구성하여 독특한 조형적 실루엣을 표현하였다. 이는 생체모방 개념이 적용되었으며 드레스 안쪽에 부착된 센서는 착용자의 신체 변화에 따라 일정 수준 이상의 아드레날린이 분비되면 탄소 섬유로 제작된 드레스의 형태를 변형시키는 것으로, 의상이 사람의 감정 및 신체 변화를 즉시 표현해내도록 고안한 디자인이다(Kaplan, 2015). 이 드레스는 3D 프린팅 의류에 스마트 기능을 추가한 예로서, 일반적인 네오프렌에 3D 프린팅 탄소섬유를 접목하여 미래적인 느낌을 강조한 것이 특징이다<Fig. 9>.

이와 같이 3D 프린팅 패션은 첨단성과 미래적 이미지를 마케팅 하고자 하는 산업분야에서 활용되어 새로운 형태의 실험적인 의상으로 표현되면서 혁신적인 가치관을 가진 기업브랜드 홍보의 전략으로 사용되었다.

패션브랜드와 3D 프린팅 기술업체간의 콜라보레이션은 신소재의 기능성과 인체공학적 기술을 필요로 하는 스포츠용품 브랜드나 슈즈산업에서 주로 도입되었다. 다수의 패션 브랜드들은 Materialise, 3D Systems, Shapeways사 등과 같은 3D 프린팅 관련 업체들과의 콜라보레이션을 통해 그들의 3D 프린팅 기술을 패션에 도입시켜 다양한 결과물을 선보이고 있다.

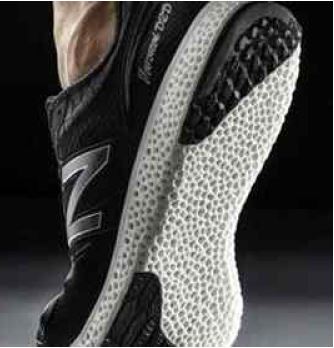

<Fig. 10>은 2014년 브라질 월드컵에 참가하는 유명 축구선수 3명을 위해 제작된 스포츠 가방으로 Nike와 3D 프린팅 기술업체 HP와의 콜라보레이션을 통해 만들어졌다. 현대와 전통의 감각이 공존하는 이 가방의 바닥은 나이키의 대표적인 축구화 Mercurial과 Magista의 밑창 패턴을 모방한 것이 특징이고, 하단부를 둘러싸고 있는 그물 모양의 디자인은 나일론 소재와 SLS 방식을 통해 플라이니트의 고유한 패턴으로 표현되었으며, 유연하고 내구성이 강한 구조로 완성되었다(Armstrong, 2016). 3D 프린팅 소재를 가방 전체에 사용하기보다는 천연가죽 소재와 융합함으로써 클래식하면서도 고급스러운 느낌 또한 표현되었다. Kipling은 2014년 ‘Monkey Madness' 컬렉션에서 Materialise사와 콜라보레이션하여 ’City jungle shopper'를 제작하였다. Materialise사는 가방을 두가지 다른 재질로 3D 프린팅 하였으며, 하나는 SLS 방식을 이용하여 유연한 소재 TPU 92A-1로 제작하였고, 다른 하나는 SLA 방식을 이용하여 단단한 소재 에폭시로 제작하였다(Fumero, 2014). 2D의 원숭이 실루엣을 3D 모델로 변환하였고, 3-matics 소프트웨어를 이용하여 네 개의 3D 패턴을 설계한 후 서로 조합하여 바구니 모양으로 디자인하였다<Fig. 11>. New Balance는 3D 프린터 업체인 3D Systems와의 콜라보레이션을 통해 3D 프린팅 런닝슈즈를 제작하였다<Fig. 12>. 런닝슈즈 제작에 3D 프린팅 기술을 도입한 부분은 지면과 접촉하는 밑창과 사용자의 발이 닿는 신발의 베이스 부분인 미드솔(Midsole)부분으로 착지의 충격을 완화하는 쿠션 역할을 한다. 양사는 새로운 SLS 소재인 듀라폼 플렉스 TPU를 활용해 미드솔에 요구되는 유연성, 강도, 내구성을 구현하여 실제 착용 가능한 제품으로 제작하였다(Scott, 2016). Adidas 역시 Materialise사와의 콜라보레이션을 통해 런닝화를 제작하였는데, 이 슈즈의 특징은 재활용 소재를 사용한 것에 있다. 신발의 윗부분은 해양 쓰레기를 수거하여 재활용한 것이고, 미드솔은 폐기물을 재활용한 TPU 소재를 사용하여 SLS 방식으로 제작되었다(Robinson, 2015). 이렇게 제작된 운동화는 ‘친환경’ 이라는 기업의 철학을 홍보하는데 효과적일 것으로 보여진다<Fig. 13>. 신발 브랜드인 SOLS는 Shapeways사와의 콜라보레이션을 통해 편안한 착화감의 3D 프린팅 운동화를 탄생시켰다<Fig. 14>. 이 운동화에 내장되어 있는 에어백과 깔창은 착용자의 움직임에 따라 변형되도록 설계되어 있어 발과 발목에 무리를 줄 수 있는 충격을 흡수할 수 있다. 즉, 형상기억소재와 소프트 로봇 공학과 같은 첨단 기술에서 영감을 받아 제작된 ADAPTIV가 착용자의 고유한 생체역학에 대응할 수 있게 된 것이다(Millsaps, 2016). 소재로는 접착제를 사용하지 않는 친환경적 탄소성 플라스틱을 이용하였고 SLS 방식으로 출력되었다. 현재 ADAPTIV 신발은 스캔을 통해 개인의 발과 발목의 형태를 측정하여 주문제작할수 있으나 일반 소비자들에게 3D 프린팅 제품이 아직까지 생소하여 활발한 판매가 이루어지고 있지 않다.

3D 프린팅으로 제작된 결과물 또는 관련 3D 모델링 파일은 업체의 온라인 마켓 플레이스를 통해 판매되거나 다운로드 받아 출력할 수 있지만, 아직까지 3D 프린팅으로 제작된 의상은 일반 소비자들에게 생소하기 때문에 대중적으로 착용되고 있지 않으며, 주로 홍보에 머물러 있어 실용화가 되기에는 보다 많은 연구가 이루어져야 할 것으로 보여 진다.

최근 세계 4대 패션 컬렉션에서 실험적인 아이디어를 가진 아방가르드 디자이너들에 의해 3D 프린팅 패션 컬렉션이 발표되고 있다. 이러한 3D 프린팅 패션들은 디자이너와 아티스트간의 콜라보레이션으로 제작되었는데 아티스트의 3D 모델링 기술지원과 디자이너의 창의성의 접목은 패션의 혁신적인 가치를 창출하여 예술적 시너지 효과를 창출할 수 있었다.

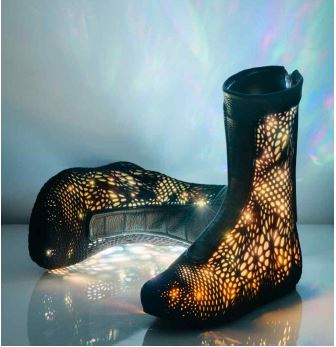

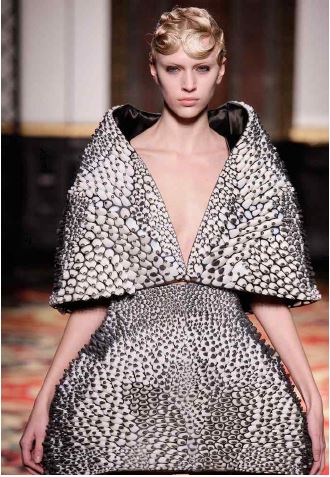

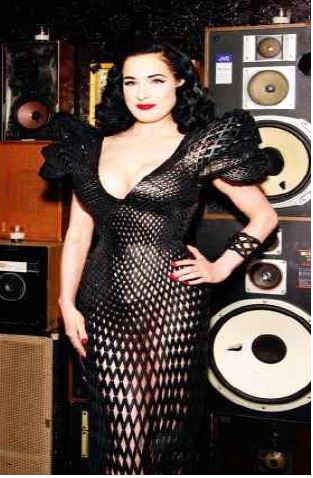

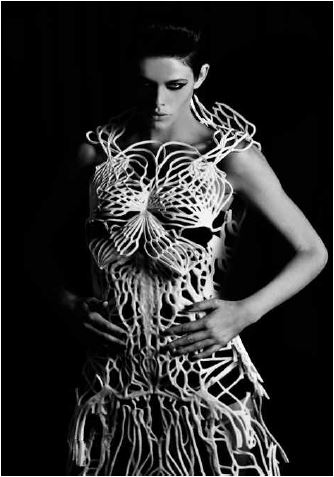

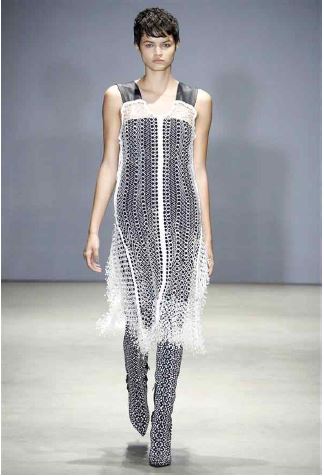

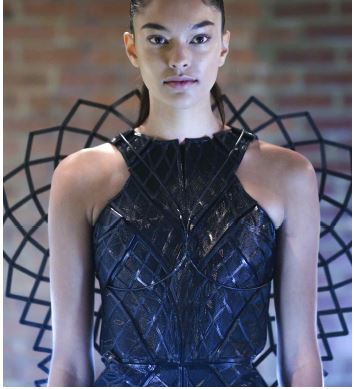

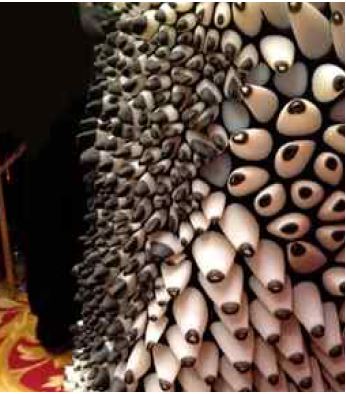

Iris van Herpen은 2010년부터 3D 프린팅 기술을 활용하기 시작하면서, 2011년 아티스트 Daniel Widrig, 2012년에는 건축가 Julia Koerner, Neri Oxman 등 매 컬렉션에서 3D 프린팅 디자인을 구현하는 최고의 전문가들과 함께 콜라보레이션하여 구조적이고 예술적인 디자인의 완성도를 높일 수 있었다. 그녀는 2010년 ‘Crystallization' 컬렉션에서 아티스트 Daniel Widrig와 Materialise사와의 공동작업을 통해 액체의 움직임을 예술적으로 표현한 의상을 선보였다<Fig. 15>. 디지털 기술과 창의적인 디자인의 결합이라고 볼 수 있는 이 작품의 레이어드된 조각들과 고리모양의 형태는 Polyamide 소재를 이용하여 SLS 방식으로 섬세하게 출력되었다(Etherington, 2010). 2013년 ‘Voltage' 컬렉션에서 발표된 그녀의 대표적인 작품은 유연성을 가진 복합재료를 사용하여 두 가지 컬러로 제작되었다<Fig. 16>. 이 의상은 아티스트 Neri Oxman과 Stratasys사의 협업을 통하여 만들어졌으며, 복합재료 출력이 가능한 Objet Connex 기술을 사용하여 구조적인 형태로 표현되었다. 케이프와 스커트 표면에는 원통모양의 돌기들이 돌출되어 있으며, 돌기의 흰색부분은 ABS 소재, 끝부분의 검정색 부분은 유연한 rubber를 사용하였다(Green, 2013). 복합재료를 사용했기 때문에 움직임이나 인체 사이즈에 대한 제한을 덜 받는 특징을 보였다. 뿐만 아니라 다양한 전시회에 디스플레이 됨으로써 자연스러운 홍보효과를 얻을 수 있었다. 2013년 뉴욕의 Ace Hotel에서 열린 컬렉션에서 선보여진 Dita von tesse gown은 패션 디자이너 Michael Schmidt와 건축가이자 아티스트 Francis Bitonti의 콜라보레이션으로 디자인되었으며 3D 프린팅 회사인 Shapeways사에서 출력을 맡았다. 이 드레스는 3D 스캐닝 기술과 SLS 방식을 사용하여 인체 실루엣에 따른 3000여개의 조각들로 출력되었고, 이 조각들은 그물구조로 부분 조립되었다. 드레스 전체를 분말 형태의 강화 나일론 소재를 사용했음에도 불구하고, 착용자의 움직임에 따라 변형이 가능하여 유연한 착용감을 제공할 수 있는 가능성을 제안하였다(Duann, 2013). 3D 프린팅 업체와 콜라보레이션함으로써 기획에서부터 패션 브랜드의 이미지나 가치를 디자인에 투영시켜 표현할 뿐 아니라 헐리웃 스타가 직접 착용하여 자연스러운 브랜드 홍보를 이끌어 낼 수 있었다<Fig. 17>. Francis Bitonti는 2013년 뉴욕컬렉션에서 아티스트 Elvis Pompilio와의 공동작업을 통해 제작된 verlan dress를 선보였다. 그는 복잡하게 엉켜있는 선들을 견고하게 표현하기 위해 강도가 높은 PLA 소재와 인체 움직임에 맞게 구부릴 수 있는 유연한 필라멘트 소재를 사용하여 수많은 조각들을 FDM 방식으로 프린팅 하였다(Makerbot, 2013). 또한 다양한 굵기의 선들을 규칙적으로 중첩하여 구조적인 형태를 시각적으로 구현하였으며, 좌, 우 대칭적으로 구성하여 독특한 조형적 실루엣이 표현되었다. 이를 통해 Elvis Pompilio가 가진 독특한 아이덴티티가 디자인에 반영되었으며, 그 결과 브랜드 이미지의 상승을 가져올 수 있었다<Fig. 18>. Ohne Titel은 2016년 NY F/W 컬렉션에서 그래픽 아티스트 Chester Dols와 Shapeways사와의 콜라보레이션을 통해 3D 프린팅 기술이 결합된 의상을 선보였다. 나방 날개의 질감과 색깔에서 영감을 받아 옷의 어두운 색감, 질감, 그리고 흐르는 듯한 디자인으로 표현하였으며, 디자이너는 3D 프린팅 기술과 니팅 기술의 결합을 통해 중세 체인메일(Chain mail)의 특징을 구현할 수 있었다(Parker, 2016). 3D 프린팅된 작은 고리들을 크로세 기술로 엮어 현대적으로 재창조하였으며, 작은 고리는 나일론 소재를 사용하여 SLS 방식으로 출력되었다<Fig. 19>.

패션디자이너와 아티스트간의 콜라보레이션에서 보여진 디자인 특성은 아티스트 고유의 예술적 감각이 패션디자인에 적용되어 뛰어난 기술력으로 완성된 시너지의 발현이라고 할 수 있다. 또한 3D 스캐닝 기술까지 접목되어 새로운 미적가치를 창조하였다.

앞에서 분석한 3D 프린팅 패션의 콜라보레이션 유형별 표현특성을 정리하면 아래 <Fig. 20>과 같다.

2. 3D 프린팅 패션의 콜라보레이션 파급효과

Stratasys는 Daihtsu자동차 회사와의 콜라보레이션을 통해 자동차에 사용자가 원하는 효과를 표현하기 위해 3D 프린팅 기술을 사용하였다. 3D 프린팅 기술은 자동차 산업과 미래 산업에 혁신을 가져오고 창의성과 생산성을 향상시키는데 도움이 되고 있다. 이는 자동차브랜드가 첨단산업으로서 3D 프린팅 기술과 접목되면서 갖게 되는 미래 선도적 이미지를 설명하고 있다. 패션 디자이너들은 매 시즌마다 선보이는 컬렉션을 통해 새로운 아이디어로 창안된 실험적인 형태나 소재로 디자이너의 창의성을 평가받고 있다. 3D 프린팅 패션은 미래 선도적 이미지의 자동차산업과 고부가가치의 패션디자이너의 협업으로 제작되어지면서 자동차기업의 첨단성을 강화해주고 패션디자이너의 창의성을 실험하는 시너지 효과를 창출하고 있다. <Fig. 21>은 IT 기업 Intel과 패션 디자이너 Becca McCharen의 콜라보레이션에서도 패션디자인에 3D 프린팅의 기술도입은 물론 인체 변화에 따라 분비되는 아드레날린과 탄소 섬유로 제작된 드레스의 상호작용에서 의복형태를 변화시키는 첨단기술로 Intel의 3D 프린팅 기술과 미래적 기업이미지를 제고한 바 있다. 이러한 콜라보레이션에 나타난 패션디자인의 특징들은 3D 프린팅 기술과 더불어 자동차 스모크나 자동차의 첨단 엔진기술을 나타내는 자동차 충돌방지용 초음파 거리측정기 이미지를 도입하기도 하고 바이오센서 등을 활용하거나 인체변화와 상호작용하는 첨단기술을 의복에 도입하여 미래를 선도하는 고감도 기술을 갖춘 첨단적인 기업이미지를 전략적으로 나타내고자 하였다.

스포츠 패션 브랜드들은 3D 프린팅 업체와의 콜라보레이션을 통해 인체공학적인 기술력을 드러내고자 하는 특징을 보였다. 스포츠 브랜드 중 하나인 New Balance는 3D 프린터 업체의 3D Systems와 콜라보레이션을 통해 3D 프린팅 런닝슈즈를 제작하면서 3D 프린팅 기술을 적용하여 지면과 접촉하는 밑창과 사용자의 발이 닿는 신발의 베이스 부분인 미드솔(Midsole) 부분을 인체를 고려한 형태로 제작하여 사용자의 충격을 완화시킬 수 있도록 하였다<Fig. 22>. 신발 브랜드인 SOLS는 Shapeways사와의 콜라보레이션을 통해 인체공학적인 편안한 착화감의 3D 프린팅 운동화를 개발하였는데 형상기억 소재와 소프트 로봇 공학과 같은 첨단기술에서 영감을 받아 에어백과 깔창을 인체공학적으로 제작하여 발과 발목에 무리를 줄 수 있는 충격을 흡수할 수 있게 제작하였다<Fig. 23>.

인체의 움직임과 밀접한 관련을 가지고 있는 스포츠 브랜드들은 개개인의 착용자의 체형에 맞춰 3D 프린팅 기술을 활용하여 제품을 제작함으로써 인체의 충격을 흡수하고 움직임을 편안하게 하여 스포츠 브랜드 제품의 기능성을 향상시킬 수 있게 되었다. 이를 통해 스포츠 브랜드의 인체공학적인 제품 설계를 할 수 있는 기술력을 홍보하고자 하였다.

Iris van Herpen은 실리콘 소재를 사용한 3D 프린팅을 사용하여 이전까지 표현할 수 없었던 생생한 해파리 이미지의 환상적인 작품을 패션쇼에 발표하였다<Fig. 24>. 그녀의 3D 프린팅 작품들은 패션쇼 무대에서 창의적인 컨셉을 표현가능하게 하는 혁신적 디자인으로 섬세한 공예적 기술과 예술성을 표현하였다. 또한 Iris van Herpen의 작품들은 세계각지의 미술관에 전시되면서 예술작품으로서의 가치를 평가받고 있고 전위적인 무대의상으로 이름을 알린 레이디 가가와 같은 가수들의 환상적인 무대를 연출하는데도 활용되었다.

이러한 Iris van Herpen의 작업에는 Julia Koerner와의 협업과 3D프린팅 제작사인 Materialise의 지원이 있었다. 예술가이자 건축가인 Julia Koerner는 베니스 비엔날레와 Metropolitan Museum 등 세계적 예술전시행사와 뮤지엄에서 초대받은 바있는 예술가로써 그녀의 예술적감성과 모델링 기술은 Herpen의 창의적인 컨셉에 접목되어 오뜨꾸띄르 감성의 3D 프린팅 패션을 창조하는 데 일조하였다.

이처럼 패션이 예술가와 3D 프린팅 기술이 콜라보레이션 되면서 기존의 의상제작에 소요되던 노력과 시간이 디자이너의 창의적이고 새로운 아이디어를 표현하는데 투입되어 예술적인 컨셉의 디자인들이 개발되었다.

3D 프린팅 패션은 미래 패션산업의 의류생산방식을 변화시킬 수 있을 것으로 예측되고 있는데 3D 모델링된 의상 데이터를 소비자가 웹사이트에서 다운 받아 3D 프린터로 출력하여 입을 수 있다는 것이다. Iris van Herpen은 이러한 미래적 의상제작 방식을 도입한 바 있다. 2013년 파리 컬렉션에서 Iris van Herpen은 MIT 교수 Neri Oxman과 3D 프린팅 업체인 Stratasys와의 콜라보레이션으로 유연함과 견고함을 동시에 지닌 텍스츄어로 세탁이 가능한 3D 프린팅 의상을 선보였다. 이 작품은 바디 스캐너와 3D 프린팅 방식을 사용하여 오뜨꾸뛰르에서만 가능했던 개개인의 신체 사이즈에 맞는 의상을 기성복 라인으로도 제작가능 할 수 있는 미래의상 제작프로세스로 제시되었다<Fig. 25>.

이와 같이 3D 프린팅 기술은 미래 패션산업에서 개개인의 사이즈와 체형에 맞는 의상 제작이 가능하게 함으로써 다양한 소비자의 니즈를 충족시켜줄 수 있고 의류의 샘플을 제조하고 생산에 투입되기까지 필요한 비용과 시간절약을 가능하게 하는 미래적인 의상제작 방식의 구현이 가능해질 것이다.

Ⅳ. 결론

본 연구는 3D 프린팅이 패션의 제작과정에서 이루어진 콜라보레이션의 방법과 그에 따른 사례들의 표현방법을 알아보고 그 파급효과를 알아보았다. 그 결과, 패션 디자이너와 타 산업분야, 패션브랜드와 3D 프린팅 업체, 패션디자이너와 아티스트간의 콜라보레이션의 세 가지 유형이 나타났음을 알 수 있었다.

각각의 콜라보레이션 방법에 따른 사례분석의 결과와 파급효과는 다음과 같다.

첫째, 패션 디자이너와 타 산업분야의 콜라보레이션에서는 첨단의 디지털 기술을 표방하는 미래산업과 창의적인 패션디자인의 융합을 통해 미래적 이미지의 3D 프린팅 패션작품이 나타났다. FDM, SLA 방식의 기기와 단단한 재질의 나일론 소재와 PLA, 레진 소재가 사용되었으며 주로 첨단적 이미지의 자동차산업이나 디지털 관련 산업과 패션디자이너의 콜라보레이션으로 이루어져 새로운 형태의 실험적인 의상으로 표현되면서 첨단산업의 미래 선도적 기업이미지 제고의 전략으로 활용되었다.

둘째, 패션브랜드와 3D 프린팅 기술업체간의 콜라보레이션에서는 기능적 소재나 인체공학적 기술의 홍보를 통해 제품을 알리고자 하는 스포츠용품 브랜드나 슈즈산업에서 나타났다. 소재는 유연한 PLA, 복합소재 등 유연성을 가진 소재들을 주로 사용하여 실용성을 강조하고 있으나 주로 유명선수들을 위한 기능성 스포츠용품 또는 신발 부속품으로 제안되고 있어 아직은 브랜드의 홍보 마케팅전략으로 대중적 확산을 위한 모색이 필요할 것으로 보인다.

셋째, 패션디자이너와 아티스트간의 콜라보레이션에서는 3D 프린팅 기술력과 아티스트의 예술성이 패션 디자이너의 실험성과 접목되어 창의적인 작품들로 나타났다. 특히 아티스트의 예술적인 3D 모델링 기술지원과 디자이너의 창의성의 결합으로 예술로서의 패션의 혁신적인 가치를 창출하였다. 또한 디자이너의 창의성과 3D 프린팅 첨단 기술은 디자이너의 3D 프린팅을 위한 모델링 데이터를 소비자가 웹페이지를 통하여 다운받아 자신의 체형에 맞는 의상으로 출력을 가능하게 하고 있어 미래의 의상제작방식에 관한 새로운 방향을 제시하였다.

이와 같이 3D 프린팅 패션은 관련 산업과의 콜라보레이션을 통하여 타분야의 산업에는 패션의 첨단성을 접목시켜 선도적 이미지를 제고하고 패션분야에서는 3D 프린팅 기술업체와 아티스트의 지원으로 패션산업의 혁신을 가져올 수 있는 가능성을 높이면서 미래인간생활에 대한 기대를 높이고 있다.

References

- Adidas, (n.d), 3D printed shoes 2015, Retrieved from http://www.adidas-group.com/en/media/news-archive/press-releases/2015/ adidas-breaks-mould-3d-printed-performance-footwear/.

- Anouk Wipprecht, (n.d.-a), Smoke dress 2012, Retrieved from http://www.materialise.com/cases/smoke-dress-hits-the-volkswagen-catwalk.

- Anouk Wipprecht, (n.d), Synapse Dress 2015, Retrieved from https://3dprint.com/83069/audi-a4-3d-printeddresses/.

- Armstrong, K., (2016, May, 18), HP Partners with Nike. 3dprintingindustry, Retrieved from https://3dprintingindustry.com/news/hp-partners-nike-79222/.

- Becca McCharen, (n.d), Adrenaline dress 2016, Retrieved from http://chromat.co/blogs/news/63131779-chromat-ss16-momentum.

- Becca McCharen, (n.d), Adrenaline dress 2016, Retrieved from http://iq.intel.com/future-tech-fashion-styleshit-nyfw-runway/.

- Bhas, N., (2014, April, 22), 3D Printers for home-use to exceed 1 million unit sales globally by 2018, finds juniper research, Juniper research, Retrieved from https://www.juniperresearch.com/press-release/3d-printing-pr1.

- Cho, J. H., (2015), An analysis on the effects of 3D printers on visual entertainment, Journal of Korean Society of Design Culture, 21(2), p589-599.

- David, (2012, March, 9), TIME Magazine names Iris van Herpen’s 3D printed dress one of the 50 Best Inventions of the 2011, Materialise, Retrieved from https://i.materialise.com/blog/time-magazine-names-iris-van-herpens-3d-printed-dress-one-of-the-50-best-inventions-of-the-2011/.

- Duann, (2013, March, 5), Revealing Dita Von Teese in aFully Articulated 3D Printed Gown, shapeways, Retrieved from http://www.shapeways.com/blog/archives/1952-revealing-dita-von-teese-in-a-fully-articulated-3d-printed-gown.html.

- Dus Architects, (n.d), Canal House 2014, Retrieved from http://3dprintcanalhouse.com/.

- Etherington, Rose, (2010, August, 11), Crystallization by Iris van Herpen, Daniel Widrig and .MGX by Materialise, dezeen, Retrieved from http://www.dezeen.com/2010/08/11/crystallization-by-iris-van-herpen-daniel-wright-and-mgx-by-materialise/.

- Francis Bitonti, (n.d), Verlan dress 2013, Retrieved from http://www.makerbot.com/blog/2013/09/06/makerbot-explorers-francis-bitontis-new-skins.

- Fumero, (2014, January, 27), 3D-Printed Primates to Tote from Kipling. 3dprintingindustry, Retrieved from https://3dprintingindustry.com/news/3d-printed-primates-tote-kipling-22698/.

- General Motors, (n.d), 3D printed Chevrolet malibu 2014, Retrieved from http://www.3dsystems.com/case-studies.

- Gilles-Alexandre Deschaud, (n.d), Chase me 2015, Retrieved from http://www.chasemefilm.com/home/.

- Green, S., (2013, January, 23), Wearable 3D Printed Dress at Paris Fashion Week – Iris van Herpen Show, Stratasys, Retrieved from http://blog.stratasys.com/2013/01/23/wearable-3d-printed-dress-at-paris-fashion-week-iris-van-herpen-show/.

- Han, J. Y., (2013), A study on the prototype modeling method using 3D printing, Korea Institute of Cultural Product & Design, 34, p1-13.

- Iris van Herpen, (n.d), Cocoonase 2014, Retrieved from http://www.dezeen.com/2014/09/12/dom-perignon-iris-van-herpen-3d-printed-champagne-cases/.

- Iris van Herpen, (n.d), 3D printed dress 2013, Retrieved from http://www.materialecology.com/projects/details/anthozoa.

- Iris van Herpen, (n.d), 3D printed dress 2014, Retrieved from http://www.smithsonianmag.com/innovation/dutch-designer-who-pioneering-use-3d-printing-fashion-180957184/?no-ist.

- Iris van Herpen, (n.d.-a), 3D printed top 2010, Retrieved from http://www.irisvanherpen.com/haute-couture.

- Iris van Herpen, (n.d.-b), 3D printed dress 2013, Retrieved from http://www.irisvanherpen.com/haute-couture#voltage-haute-couture-1.

-

Jung, S. J., & Lee, T. H., (2014), Study of trends in the architecture and the economic efficiency of 3D printing technology, Journal of the Korea Academia- Industrial Cooperation Society, 15(10), p6336-6343.

[https://doi.org/10.5762/KAIS.2014.15.10.6336]

-

Kang, H. D., (2015), Analysis of furniture design cases using 3D printing technique, The Korea Contents Association, 15(2), p177-186.

[https://doi.org/10.5392/JKCA.2015.15.02.177]

- Kang, M. C., (2014, October), Technology trend, 3D printing Korea, p80.

- Kaplan, K., (2015, September, 30), Future Tech Fashion Styles Hit NYFW Runway, Iqintel, Retrieved from https://iq.intel.com/future-tech-fashion-styles-hit-nyfw-runway/.

-

Kim, H. E., (2015), The research into the changes of fashion industry according to the development of 3D printing technology, Journal of the Korean Society of Fashion Design, 15(4), p17-33.

[https://doi.org/10.18652/2015.15.4.2]

- Kim, H. S., & Kang, I. A., (2015), Study on status of utilizing 3D printing in fashion field, Journal of the Korea Fashion & Costume Design Association, 17(2), p125-143.

-

Kim, Y. S., Lee, J. A., Kim, J. H., & Jun, Y. S., (2015), Formative characteristics of 3D printing fashion from the perspective of mechanic aesthetic, Journal of the Costume Culture, 23(2), p294-309.

[https://doi.org/10.7741/rjcc.2015.23.2.294]

- Kipling, (n.d.-b), 3D printed bag 2014, Retrieved from http://www.materialise.com/press/kipling-gives-awaymaterialise-s-3d-printed-bags.

- Lamborghini, (n.d), 3D printed Aventador 2011, Retrieved from http://www.stratasys.co.kr/resources/case-studies/automotive/lamborghini.

- Lee, J. S., Hwang, S. J., & Kim, K. A., (2015), A study on the development of fashion products based on 3D printing, Journal of Brand Design Association of Korea, 33(13), p147-162.

-

Lee, H. S., & Wi, K. C., (2015), Restoration of earthenware & porcelain cultural assets using 3D printing., Journal of Conservation Science, 31(2), p131-145.

[https://doi.org/10.12654/JCS.2015.31.2.06]

- Lee, N. S., (2016, February), 3D printing hot issue top 9, 3D printing Korea, p35.

- Lee, S. R., (2014), Study on modern and innovation Haute Couture designer Iris van Herpen, Korean Society of Design Science, 27(3), p175-194.

- Makerbot, (2013, September, 6), Verlan Dress from New Skins with Francis Bitonti Studio, Thingiverse, Retrieved from http://www.thingiverse.com/thing:146293.

- Micallef, J., (2015), Beginning design for 3D printing, New York, USA, Apress, p96.

- Michel schmidt, (n.d), Dita von tesse gown 2013, Retrieved from http://www.shapeways.com/blog/archives/1952-revealing-dita-von-teese-in-a-fully-articulated-3d-printed-gown.html.

- Millsaps, B. B., (2016, January, 8), SOLS, 3D Printed Orthotics Company, Lays Off 20% of Workforce. 3dprint, Retrieved from https://3dprint.com/114539/sols-layoffs/.

- New Balance, (n.d), 3D printed shoes 2015, Retrieved from http://hiconsumption.com/2015/11/new-balance-3d-printed-running-shoe/.

- New Balance, (n.d), 3D printed shoes 2015, Retrieved from https://www.newbalance.com/international.

- Niccolocasas, (2013, September, 16), Smoke Dress, Niccolocasas, Retrieved from http://www.niccolocasas.com/following/niccolocasas.com/SMOKE-DRESS.

- Nike, (n.d), 3D printed bag 2014, Retrieved from http://news.nike.com/news/nike-football-accelerates-innovation-with-3d-printed-concept-cleat-for-shuttle.

- Noh, S. H., (2014), 3D printer practical use guide book, Seoul, Korea, Mechapia, p19.

- Ohne Titel's, (n.d.-b), printed dress 2016, Retrieved from http://www.3ders.org/articles/20160217-ohne-titels-3d-printed-fashions-turn-heads-at-ny-fashion-week.html.

- Park, B. S., (2015), The study about the development of efficient multi-module 3D printer design, (Unpublished mater's thesis), Hongik University, Seoul, Republic of Korea.

- Park, Y. R., (2015, July), 3D printing animation, 3D printing Korea, p54.

- Parker, M. A., (2016, February, 22), Ohne Titel Wows at New York Fashion Week with Shapeways 3D Printed Dress, 3dprint, Retrieved from https://3dprint.com/120610/ohne-titel-nyfw/.

- Redazione, (2015, July, 23), Collezione di Anouk Wipprecht stampate in 3D per AUDI, Stampa3dstore, Retrieved from http://www.stampa3dstore.com/collezione-di-anouk-wipprecht-stampate-in-3d-per-audi/.

- Robinson, F., (2015, October, 7), ADIDAS FUTURECRAFT: 3D PRINTING WITH MATERIALISE, Disruptivemagazine, Retrieved from http://www.disruptivemagazine.com/news/adidas-futurecraft-3d-printing-materialise.

- Scott, (2016, Aprill, 12), New Balance Releases their First 3D Printed Running Shoe, the Zante Generate, 3dprint, Retrieved from https://3dprint.com/129222/new-balance-zante-generate/.

- Sols, (n.d), ADAPTIV 2015, from http://conceptkicks.com/adaptiv-sols/.

- Sols, (n.d-a), ADAPTIV 2015, Retrieved from http://www.3ders.org/articles/20150215-sols-unveils-adaptiv-robotic-3d-printed-shoes-adjusts-pressure-and-shape.html.

- Whi, K. H., (2014), A comparative study on 3-dimensional printing technologies used in jewelry designing, The Korea Society of Art & Design, 17(1), p137-161.

- Winsun new materials, (n.d), 3D printed House 2014, Retrieved from https://all3dp.com/your-next-house-could-be-3d-printed-3/.

- Writer, S., (2014, November, 3), Dom Pérignon Metamorphosis by Iris van Herpen, Luxuryinsider, Retrieved from http://www.luxury-insider.com/luxury-news/2014/11/dom-perignon-metamorphosis-by-iris-van-herpen.

- Yang, J. W., (2013), A study on the fashion design adapting three-dimensional digital printing technology, (Unpublished master's thesis), Hongik University, Seoul, Republic of Korea.