남성 재킷에 대한 어패럴 CAD 스플릿 그레이딩의 오차 범위 축소 연구

Abstract

This study aims to analyze the characteristics and functions of the split grading mode of the apparel CAD program and consider how to reduce the error range caused by users. This paper conducts a literature search and a questionnaire together with experimental research using an archetype. The archetype for the experimental research was a single-breasted two-button jacket pattern with a notched lapel applying the average size of 1,523 men aged 20-39 years from 7th Size Korea. Experimental research was conducted and its findings were analyzed as follows. 1) The study let three modelists from different careers conduct the shift and split grading of the experimental archetype pattern. 2) Based on the overlapping test of the three patterns, the study found that the result of split grading had different values for each experimenter. 3) The study analyzed the error factors by pattern piece— collar, neckline and shoulder, lapel and hem, armhole and sleeve cap—and conducted the split grading while controlling them. 4) This study conducted a nesting test between the split grading patterns after controlling for error factors and identified the result of shift grading patterns to acquire identical result values. 5) Finally, the study suggested the optimal controlling method for the split grading on pattern pieces that showed errors. This study intends to suggest the optimal controlling method for the split grading through experiments to derive the best results and increase the accuracy regardless of the worker. It is expected that this research will contribute to various follow-up studies to enhance the apparel CAD program's efficiency.

Keywords:

apparel CAD program, men's jacket, shift grading, split grading, Yuka키워드:

어패럴 CAD프로그램, 남성 재킷, 쉬프트 그레이딩, 스플릿 그레이딩, 유까Ⅰ. 서론

현대 의류산업은 노동집약적인 산업에서 1980년대 이후 CAD(computer-aided design) 프로그램의 도입으로 컴퓨터 시스템을 갖추며 발전되었다. CAD는 컴퓨터를 설계의 도구로 이용하는 컴퓨터 지원 설계 프로그램으로서, 컴퓨터에 기억되어 있는 설계 정보를 그래픽 디스플레이 장치로 출력하여 설계하는 것이다. CAD 프로그램은 의류산업의 디자인 과정부터 거의 모든 공정 방식을 변화시켜 제품 디자인의 계획, 수정, 제품의 생산을 쉽고 간편하게 할 수 있도록 해주었다(Seo, 2011). 의류산업에 사용되는 CAD 프로그램은 ‘디자인 CAD 프로그램’과 ‘어패럴 CAD 프로그램’으로 나뉜다. 디자인 CAD 프로그램은 제품의 디자인 설계 작업을 도와주는 프로그램이며, 어패럴 CAD 프로그램은 제품 패턴의 설계 작업을 도와주는 프로그램으로 여기에는 패턴 제도(pattern-making), 그레이딩(grading), 패턴 입력(digitizing), 마킹(marking) 등의 기능이 있다.

본 연구는 ‘어패럴 CAD 프로그램’의 패턴 작업 중 그레이딩 기능에 주목하였다. 그레이딩의 방식은 크게 패턴을 절개하여 확대, 축소하는 ‘스플릿 그레이딩’과 포인트의 이동을 활용하여 확대, 축소하는 ’쉬프트 그레이딩‘으로 나뉜다. 이 때, 쉬프트 방식은 정확성이 높은 반면 시간이 오래 걸리고, 스플릿 방식은 작업 속도가 빨라 보급률이 높으나 사용자에 따라서 결과가 다르게 나온다는 단점을 지닌다. 따라서 오늘날 널리 보급되어 사용자가 많은 스플릿 그레이딩에 대한 이해와 작업 시 누구나 같은 결과를 얻을 수 있는 방법에 대한 연구가 필요하다.

이에 본 연구는 스플릿 그레이딩 작업에 있어 그 특징과 기능을 분석하고, 남성복 재킷을 그레이딩 할 때 작업자에 따라 생기는 오차 범위를 축소하는 방법의 제안을 목적으로 한다. 본 연구는 그레이딩 작업의 정확성을 높일 수 있는 방법을 제시함으로써 어패럴 CAD 프로그램 사용과 후속 연구에 필요한 자료를 구축한다는 점에서 의의를 지닌다.

Ⅱ. 그레이딩에 대한 고찰

1. 개념 및 종류

그레이딩은 패턴 제도에서 완성된 기본 치수의 마스터 패턴을 개발 부서가 의도한 치수 사양에 맞춰 치수를 늘리거나 줄이는 작업을 말하는 것으로, 패턴의 각 구성 포인트들을 그 해당 부위별 치수 편차만큼 X, Y 축으로 이동시키는 작업이다.

그레이딩 편차값은 각 지점의 증감량 배분에 따라 결과가 달라질 수 있으며, 그레이딩의 결과는 작업자의 자질과 기술에 의존하고 있는 실정이다. 그레이딩은 패션 산업의 생산 과정 자동화가 가장 먼저 이루어진 분야로 그레이딩을 전개하는 방법에는 여러 가지가 있지만 공통의 주된 원리는 패턴 원형을 분할하여 치수 변화에 따른 그레이딩 증감분을 패턴 전체에 골고루 분배 시킨다는 점이다(Choi, 2001). 이러한 그레이딩의 결과는 무엇보다도 체형에 맞아야 하므로 체형 변화량과 디자인 변화의 상호 관계를 잘 측정하여 그레이딩 작업이 되어야 한다. 패턴의 완성도는 신체치수만으로 결정되지 않으며, 의복의 실루엣과 디자인 요소가 어떻게 변화되는가가 제품 수준의 척도에 중요하기 때문이다(Seo, 2003).

어패럴 CAD 프로그램의 그레이딩 방식에는 쉬프트(shift) 방식, 스플릿(split) 방식, 네스트(nest) 방식이 있다. 쉬프트 방식은 많은 어패럴 CAD 프로그램에서 채택하고 있는 방식으로 그레이딩 편차값을 미리 계산하여 룰 테이블을 만들고 패턴의 포인트마다 편차값을 주면 자동적으로 그레이딩이 되는 방식이다. 스플릿 방식은 Yuka CAD 프로그램에서 사용하는 방식으로 패턴 내부에 절개선을 넣어 각 부위의 편차값을 절개선의 수 만큼 나누어 입력시키는 방식으로 부분적으로 그레이딩의 편차를 다르게 주는 경우도 가능하다. 스플릿 방식은 그레이딩 작업 과정에 있어 높은 효율성을 보이며, 다른 방식에 비해 근본적으로 그레이딩의 원리에 보다 가까운 방식이다(Jo, 1994). 네스트 방식은 디지타이저 위에 가장 큰 치수와 가장 작은 치수의 패턴을 입력시키고 각 포인트를 입력하여 이들 사이의 지정 한 값만큼 등분하여서 그레이딩 하는 방식이다. 그레이딩의 경우는 수작업보다 CAD 프로그램을 이용하는 것이 빠르고 정확하기 때문에 대부분의 패션기업에서 CAD 프로그램을 사용하고 있다. 각 그레이딩 방식의 작업과정과 특성은 <Table 1>과 같다.

2. 주요 용어

어패럴 CAD프로그램의 그레이딩과 관련된 주요 용어의 개념은 다음과 같다.

a. 포인트(point): 선과 선이 만나는 점으로 옆목점, 뒤중심점, 너치 등을 가리킨다.

b. 절개선(cutting line): 스플릿 방식에 쓰인다. 편차값을 갖는 고유한 선으로, 그레이딩 전개 시 절개선의 종류와 형태에 의해 작업이 전개된다.

c. 기준점(base point, G점): 그레이딩 전개 시임의의 기준을 잡고 확대·축소하는 점으로 G점이라 읽으며, 캐드에서는 G로 표현된다.

d. 룰테이블(rule table): 각 포인트에 입력하는 편차값을 정리한 테이블이다.

e. 선자르기(line-cutting): 하나의 선을 두 개 이상의 선으로 나누는 기능이다.

본 논문에서 중점적으로 다룰 Yuka CAD의 그레이딩과 관련한 기능키는 <Fig. 1>, 각각의 기능에 대한 설명은 <Table 2>로 정리될 수 있다.

3. 스플릿 그레이딩에 대한 고찰

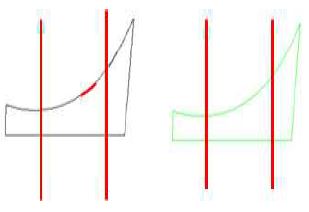

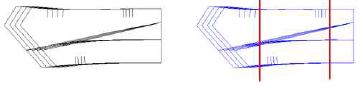

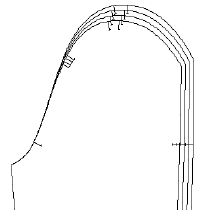

치수차를 분배하여 그레이딩 증감분을 패턴 상에 나타내는 방법은 크게 쉬프트 방식과 스플릿 방식의 두 가지로 나뉜다(<Fig. 2>, <Fig. 3>참고).

Example of the Shift Grading (http://textilelearner.blogspot.kr/2014/03/methods-of-garment-pattern-grading.html)

Example of the Split Grading (http://www.threadsmagazine.com/item/4368/making-sense-of-pattern-grading/page/all)

쉬프트 방식은 대부분의 어패럴 CAD 프로그램이 채택하는 방법으로서, 수작업의 작업 원리를 프로그램으로 만든 것이다. 이는 각 포인트마다 적용되는 X축과 Y축의 증감분을 묶인 점을 기준으로 각각 합산하여 분배 후 이동하여 선을 연결하는 방식으로, 작업자에게 익숙한 방법이며 정확성이 높다.

스플릿 방식은 Yuka에서 채택하고 있는 방법으로, 어패럴 CAD 프로그램의 발달과 함께 개발된 방식이다. 패턴 상에 절개선을 입력하여 세로선과 가로선의 증감분을 기준점을 중심으로 펼치는 방식이다. 작업자는 패턴 상에서 실제로 어떤 변화가 일어나는지를 머릿속에 이해하고 있어야만 그레이딩을 전개할 수 있다(Cho & Jo, 1996). 초기에는 타 어패럴 CAD 프로그램들이 사용하는 쉬프트 그레이딩 방식과 달라 익숙하지 않고 쉬프트 방식만큼 결과가 정확하지 않다는 점이 단점으로 제기되었다.

두 방식의 비교내용을 정리하면 다음과 같다. 쉬프트 방식은 패턴의 포인트마다 X축과 Y축에 편차값을 넣어주기 때문에 결과가 정확하다. 그러나 패턴 또는 디자인선(다트선, 절개선)이 바뀌면 다시 포인트에 편차값을 계산해서 입력해야 하므로 작업의 유연성이 떨어져 디자인 변경에 대한 빠른 대처가 어렵다. 또한 모든 포인트에 편차값을 입력해야하기 때문에 작업속도가 느려 효율성의 문제를 지닌다. 한편 스플릿 방식은 일정 수준 이상의 숙련도가 필요하나, 절개선에 편차값을 입력하므로 입력 데이터양이 쉬프트 방식보다 훨씬 적으며, 작업 과정이 간단하고 절개선의 이동과 복사 등의 수정이 자유롭기 때문에 유연성이 높아 패턴이나 디자인선의 변경에 빠르게 대처할 수 있다<Table 3>.

스플릿 그레이딩은 절개선이 지나가는 선상에서 확대와 축소가 이루어지므로 절개선의 종류와 형태, 절개선의 위치, 선자르기 위치와 선의 끝점이 그레이딩의 결과를 좌우하게 된다. 각각의 요소가 그레이딩 작업에서 작동하는 원리는 다음과 같다(<Fig. 4>, <Fig. 5>, <Fig. 6>, <Fig. 7>, <Fig. 8>, <Fig. 9>, <Fig. 10> 참고).

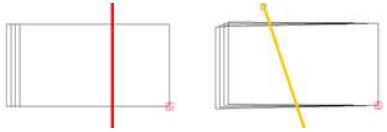

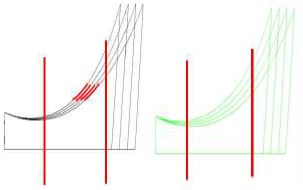

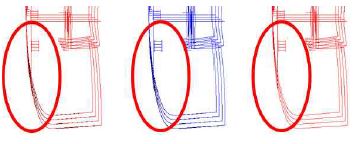

첫째, 절개선의 종류와 형태에 따라 그레이딩 결과가 달라진다. 절개선은 적색선인 ‘기준직각선’, 청색선인 ‘기준수평선’, 황색선인 ‘사선직각선’으로 분류된다.

‘기준직각선’은 사용 빈도가 가장 많은 절개선이며 Y축을 중심으로 X축이 확대ㆍ축소되며, '기준수평선‘은 X축을 중심으로 Y축이 확대ㆍ축소된다. '사선직각선’은 절개선의 형태에 따른 각도로 확대ㆍ축소된다. <Fig. 4>는 동일한 편차로 절개선의 종류별 특성을 잘 보여준다.

‘사선직각선’절개선을 그레이딩 기준선에 입력하는 형태에 따라 그레이딩 결과가 달라지는지 확인한다. <Fig. 5>를 보면 ‘사선직각선’의 형태에 따라 그레이딩 된 패턴의 각도가 달라지는 결과를 확인할 수 있다. 이렇듯 ‘사선직각선’은 기준선에 직각으로 입력하는 방식이 가장 정확한 결과 값을 얻을 수 있다. 이러한 이유로 절개선의 형태가 결과 값에 영향을 준다는 것을 알 수 있다(<Fig. 5> 참고).

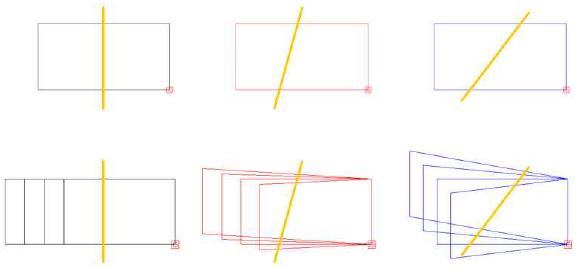

둘째, 절개선이 패턴상의 어느 부분에 위치하느냐에 따라 다른 그레이딩 결과 값이 도출된다. 임의로 정하는 기준점에 따라 절개선이 지나는 선의 끝점이 포함되는지에 따라 패턴의 형태가 달라졌다. <Fig. 6>과 같이 사각형을 지나는 절개선의 위치에 변화를 주어 세 가지 예시를 들어 결과를 살폈다. 좌측은 사각형과 원을 전체적으로 가로지르며 절개선을 위치하였고, 중앙은 사각형 위쪽 모서리만, 우측은 사각형 모서리는 지나되 원을 피해 위치하였다. 좌측의 경우, 기준점(G)에서 절개선 밖으로 사각형과 원이 위치하므로 같은 편차값으로 이동하였다. 중앙의 경우, 기준점에서 절개선 밖으로 위쪽 모서리만 절개선이 지나가고 위쪽 모서리만 그레이딩이 되었다. 우측의 경우, 기준점에서 절개선 밖으로 위, 아래 모서리만 위치하고 원은 절개선 안쪽에 위치한다. 절개선을 피한 원은 제자리에 위치하고 절개선이 지나가는 사각형의 위, 아래 모서리만 그레이딩 되었다. 그 이유는 기준점을 중심으로 패턴이 확대ㆍ축소되기 때문이다. 패턴의 외곽선과 내부선을 고려하여 고정시킬 선과 그레이딩을 할 선, 절개선의 위치에 주의한다<Fig. 6>참고.

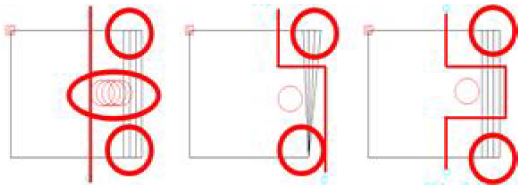

셋째, 선자르기 위치와 선의 끝점에 따라 그레이딩 결과가 달라진다. 스플릿 그레이딩은 선이 끊어진 위치로 형태를 인식해 절개선의 확대ㆍ축소가 일어난다. <Fig. 7>을 보면 같은 형태와 크기의 원이지만 선 자르기를 하여 끊어진 부분을 다르게 주었다. 선이 하나인 원의 경우는 원 자체를 하나로 인식하며 원의 포인트가(굵은 원) 절개선 밖에 위치하기 때문에 기준점을 기준으로 편차값 만큼 좌우로 이동이 된 결과이나, 선이 두 개인 경우는 원으로 인식이 되지 않고 선이 끊어진 위치로 포인트가 두 개인 위,아래 반원으로 인식되어 기준점을 기준으로 포인트가 그레이딩이 되면서 선이 따라가는 차이를 보였다(<Fig. 7>참고).

<Fig. 7>과 같이, 연속적인 하나의 선에 끊어진 구간이 생성되면 그레이딩 구간이 달라진다. 하나의 선은 기준점을 중심으로 절개선을 차례차례 인식하여 그레이딩 되는 반면, 선이 끊어진 구간은 절개선이 지나지 않아 그레이딩 구간으로 인식하지 못하고 원형 선의 길이와 각도를 그대로 유지하여 결과물의 형태가 일그러진다(<Fig. 8>, <Fig. 9>, <Fig. 10>참고).

Ⅲ. 연구 방법

1. 연구 방법

본 연구는 문헌 연구와 실증 연구를 병행한다. 문헌 연구는 각 어패럴 CAD 프로그램에 관한 서적과 학위 논문, 학술 연구지, 전자 문헌을 통해 진행하고, 실증 연구는 사용자에 따라 어떤 요인으로 인해 결과가 달라지는지 실험을 통해 파악하고, 동일한 결과가 나올 수 있도록 오차 범위를 축소하는 방법을 제시한다.

실증 연구의 대상 선정은 CAD의 활용도가 높은 남성복 브랜드 패션기업의 개발실 실장 60명을 대상으로 한 설문조사를 통하여 진행하였다. 조사는 2016년 10월 6일부터 동년 10월 14일까지 9일간 진행하여 불성실한 답변을 제외한 47개의 답변을 얻어 분석하였다. 조사 방법은 전화를 통한 직접설문이었으며, 사용하고 있는 어패럴 CAD 프로그램의 종류와 작업 방식에 관한 4가지 문항에 답변하도록 하였다. 조사의 결과, 스플릿 방식이 쉬프트 방식에 비해 작업 속도가 빠르고 조작이 간편하여 보급률이 높다는 사실을 확인하였다. 그러나 쉬프트 방식에 비해 스플릿 그레이딩 방식에 대한 신뢰도가 낮았으며, 특히 사용자의 역량에 따라 결과값이 달라지는 현상에 대한 우려가 조사되었다. 따라서 본 연구의 실증연구 대상으로서 현재 패션기업에서 가장 많이 사용하는 Yuka CAD 중, 사용자에 따라 결과값이 달라지는 스플릿 그레이딩 방식을 선정하였다.

2. 실험 설계

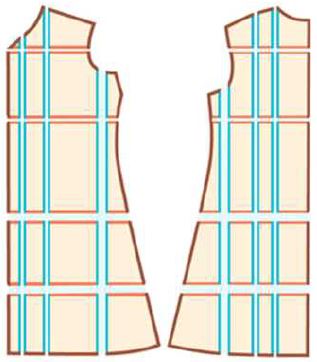

본 연구는 어패럴 CAD 프로그램을 사용하여 스플릿 그레이딩 작업 시 정확성을 향상시키기 위해 시도되었다. 연구를 위해 동일한 실험 원형 패턴을 경력이 다른 세 명의 실험자로 하여금 어패럴 CAD 프로그램을 사용하여 쉬프트 방식과 스플릿 방식으로 그레이딩 작업을 하도록 하고, 그 결과를 중합도로 분석하였다. 이 중 다른 결과가 나온 패턴 조각들의 오차 요인을 통제하여 실험을 진행하였다.

실험의 순서는 다음과 같다.

a. 세 명의 실험자들이 실험 원형을 각각 쉬프트 방식과 스플릿 방식으로 그레이딩한다.

b. 다른 결과값을 가지는 패턴 조각을 검출하고, 실험자별 중합도를 분석하여 패턴 조각 별로 오차 요인을 분석한다.

c. 분석한 오차 요인을 통제 후, 스플릿 그레이딩 결과물과 쉬프트 그레이딩 결과물을 중합도로 확인한다.

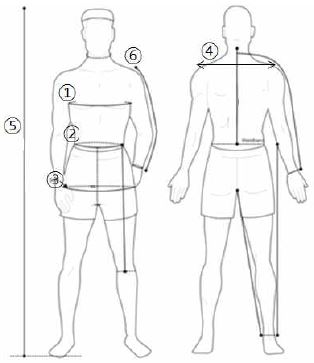

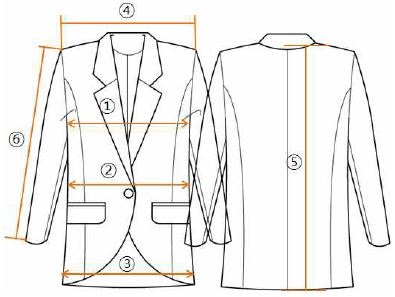

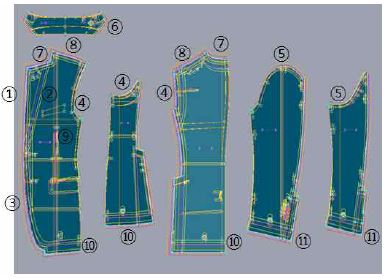

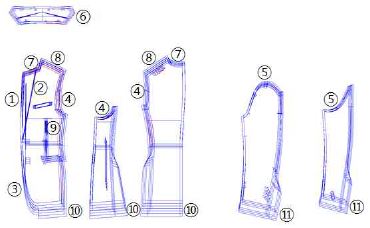

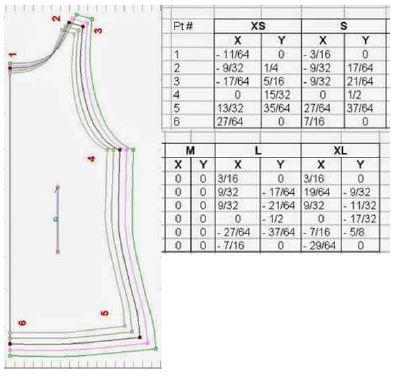

본 실험에 사용된 실험원형과 그레이딩 편차값, 그리고 실험에 참여한 실험자는 다음과 같다(<Table 4>, <Fig. 11>, <Fig. 12>, <Table 5>, <Table 6>, <Table 7>, <Table 8> 참고).

현대 남성복에서 역사가 길고 정형화가 잘 되어있는 수트 상의를 실험원형으로 채택하고, 남성복 수트의 기본디자인 single two-button notched lapel jacket 패턴을 선정하였다.

패턴 제도시 적용한 신체 치수는 치수 코리아의 7차(2015년) 데이터를 참고하였다. 연령대는 20세 이상 39세까지이며 측정 인원 1,523명의 평균값을 구한 것이다(<Table 4>, <Fig. 11> 참고). <Table 4>의 신체 치수를 기준으로 <Table 5>의 제품 치수를 생성하여 평균 치수를 구했으며, 기본 사이즈를 97-83-173(가슴-허리-신장)으로 하여 재킷 기본 치수인 97-83-173(가슴-허리-신장) M호의 실험원형을 제도하였다(<Table 5>, <Fig. 12> 참고).

실험원형은 클래식 남성복 패턴(Jo, 2014)의 제도법에 따라 제작하였으며, 이 중 칼라패턴과 몸판(앞, 옆, 뒤 패턴)을 실험에 사용하였다.

그레이딩 작업을 위해 현재 판매 중인 남성 기성복 브랜드 11개에서 사용하는 재킷의 편차값을 조사하였다<Table 6>.

1) 가장 많이 사용된 가슴둘레 편차값은 5cm이다.

2) 가슴둘레 5cm에서 가장 많이 적용된 어깨 너비 편차는 1.5cm이다.

3) 가슴둘레 5cm에서 가장 많이 적용된 소매통 편차값은 1cm이다

4) 소매통 편차값 1cm에서 가장 많이 적용된 소매부리 편차값은 1cm이다.

5) 가장 많이 사용된 옷 길이 편차값은 2cm이다.

6) 옷 길이 편차값 2cm에서 가장 많이 적용된 소매 길이의 값은 1.5cm이다.

이와 같은 방법으로 가슴둘레, 허리둘레, 밑단 둘레, 어깨너비, 소매통, 소매부리, 옷 길이, 소매 길이의 편차값을 조사하여 최종 편차값을 확정하였다<Table 7>.

<Table 7>의 최종 편차값을 적용하여, 기본 치수인 97-83-173(가슴-허리-신장) M호 치수를 기준으로 아래치수 92-78-168 S호와 윗치수 102-88-178 L호, 107-93-183 XL호를 그레이딩하였다.

실험을 위해 패션기업 개발실의 모델리스트 중 그레이딩 작업이 가능한 실험자를 선정하였다. E기업에 재직 중인 경력 3년차의 ‘A'와 S기업에 재직 중인 경력 10년차의 'B', L기업에 재직 중인 경력 20년차의 'C'를 선정하였다.

실험자 'A'는 남성복 모델리스트로 어패럴 CAD 프로그램 2가지를 사용가능하며, 실험자 ‘B'는 여성복에서 남성복으로 전환하였으며 남성복 근무경력 4년차로 어패럴 CAD 프로그램 3가지를 사용할 수 있다. 실험자 'C'는 남성복 모델리스트로 어패럴 CAD 프로그램 3가지를 사용할 수 있다. 세 명의 실험자 모두 그레이딩 방식 중 스플릿 방식과 쉬프트 방식 작업이 가능하다<Table 8>.

Ⅳ. 스플릿 그레이딩의 오차 요인 연구

1. 그레이딩 실험

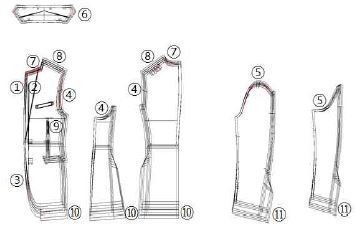

세 명의 실험자에게 그레이딩 편차를 기준으로한 룰 테이블(포인트에 대한 편차값을 입력하는 테이블)을 동일하게 전달하여 쉬프트 방식과 스플릿 방식 그레이딩 작업을 실행하였다.

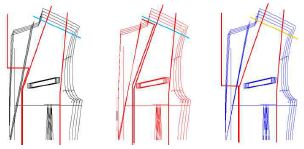

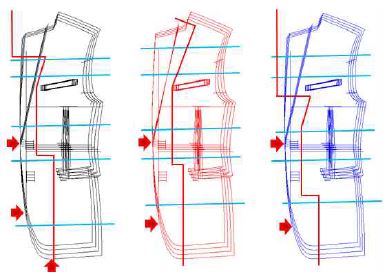

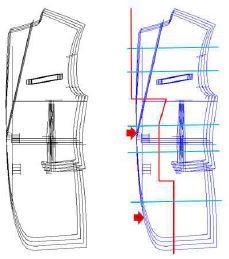

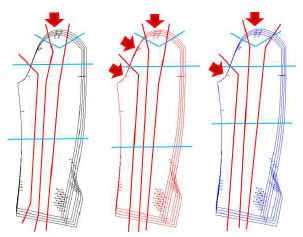

세 실험자는 실험 원형을 동일한 편차값으로 쉬프트 그레이딩하였다. 각 실험자의 결과물을 중합도(<Fig. 13>)로 확인하였다. 관측 부위인 꺾임선, 디자인, 기장, 소매 기장이 모두 동일한 결과를 보였으며, 주의 깊게 관측한 부위는 꺾이는 각도가 큰 곡선이 들어간 부위와 그 곡선과 만나는 부위인 라펠과 도련, 암홀, 소매산, 칼라, 목둘레, 어깨로서 세 실험자의 그레이딩 결과물은 같은 결과를 보였다(<Fig. 13>, <Table 9>).

세 실험자는 실험 원형을 동일한 편차값으로 스플릿 그레이딩하였다. 각 실험자의 결과물을 중합도로 확인하였다. 관측 부위인 디자인, 기장, 소매 기장은 모두 동일한 결과를 보였으나, 꺾이는 각도가 큰 곡선이 들어간 부위와 그 곡선과 만나는 부위인 라펠과 도련, 암홀, 소매산, 칼라, 목둘레, 어깨의 그레이딩 결과는 세 실험자의 결과물이 다른 결과를 보였다(<Fig. 14>, <Fig. 15>, <Fig. 16>, <Table 10>).

- 1) 라펠선과 도련선은 'B'와 'C'는 동일한 결과를 보였으나, 'A'는 라펠선의 각도가 틀어지며 도련선이 꺾이는 각도가 내려가는 결과를 보였다.

- 2) 암홀선과 소매산, 목둘레선은 ‘A', 'B', 'C' 모두 다른 결과를 보였다.

- 3) 칼라선은 'A'와 'C'는 동일한 결과를 보였으나, ‘B'는 칼라 포인트의 각도가 내려가는 결과를 보였다.

- 4) 어깨선은 ‘A'와 'B'는 동일한 결과를 보였으나, ‘C'는 다른 결과가 보였다.

- 5) 디자인선과 기장, 소매 기장은 세 실험자 모두 같은 결과를 보였다.

2. 오차 요인 분석 및 통제

(1) 오차 요인 분석

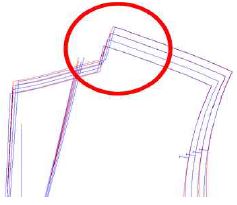

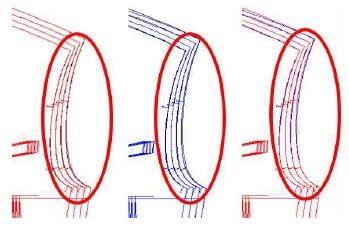

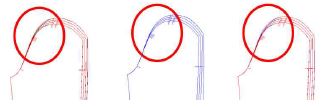

세 실험자의 칼라 그레이딩 작업을 보면 실험자 ‘A’와 ‘C’는 절개선이 ‘기준직각선’이 입력되었으며, 실험자 ‘B’는 절개선이 ‘기준직각선’과 ‘사선직각선’이 입력된 것을 확인할 수 있다. ‘사선직각선’은 X축과 Y축이 아닌 절개선의 형태에 의해 확대ㆍ축소가 일어나기 때문에 다른 실험자들의 결과물과 다르게 나왔다. 세 실험자의 결과물의 길이에 대한 편차값은 가장 큰 ‘XL’치수 기준으로 평균 29.454cm로 동일한 결과를 보였다. 실험자 ‘B’의 경우, 다른 ‘A', 'C'의 칼라에 비해 각도가 0.1° 달라진 것을 알 수 있다(<Fig. 17>, <Fig. 18>, <Fig. 19>, <Table 11>).

2) 오차 요인 통제

절개선의 종류에 따라 칼라의 각도가 다른 결과를 보였다. 실험자 ‘A'와 'C'의 결과물이 쉬프트 방식과 동일한 칼라선의 각도를 유지하였다. 쉬프트 방식은 칼라 그레이딩에서 기장인 Y편차값은 주지 않고, 둘레인 X편차값만 준다. 스플릿 방식 또한 칼라선의 각도가 틀어지지 않기 위해서 절개선에 각도 편차가 없는 기준직각선을 입력하는 것이 결과물의 정확도가 가장 높게 나왔다(<Fig. 20>, <Table 12>).

(1) 오차 요인 분석

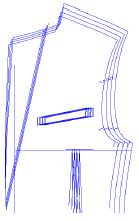

세 실험자의 목둘레의 그레이딩 작업을 보면 세실험자 모두 다른 결과를 보였으며, 어깨는 실험자 ‘A’와‘B’가 동일한 결과를 보였다. 목둘레에 사용된 절개선은 실험자‘A’는 ‘기준수평선’을 입력하였고, 실험자 ‘B’는 ‘기준직각선’과 ‘기준수평선’을 입력했으며, 실험자 ‘C’는 ‘사선직각선’을 입력하였다. 어깨에 사용된 절개선은 세 실험자 모두 기준직각선을 입력하였다<Fig. 21>.

목둘레를 그레이딩 방식은 실험자 ‘A’와 ‘C’는 라펠선과 목둘레에 편차값을 나누어 입력하는 방식이며, 실험자 ‘B’는 목둘레에 편차값을 전부 입력하는 방식이다. 세 실험자 모두 목둘레 길이는 ‘XL' 치수 기준으로 4.42cm로 동일한 결과를 보였고, 각 치수별 목둘레 길이 편차값도 동일한 결과를 보였다(<Fig. 21>, <Fig. 22>, <Fig. 23>, <Fig. 24>, <Table 13>).

(2) 오차 요인 통제

절개선의 종류에 따라 어깨의 길이가 다른 결과를 보였으며, 절개선의 위치에 따라 목둘레의 각도가 달라지는 결과를 보였다. 어깨의 길이는 목둘레에 입력하는 절개선을‘기준직각선’과 ‘기준수평선’을 입력하는 것이 쉬프트 방식과 동일한 결과를 보였으며, 옆 목점이 편차값에 따라 X축과 Y축으로 이동하는 것이 정확도가 높게 나왔다. 목둘레의 각도는 절개선의 위치를 라펠과 목둘레에 나누어 입력하는 것이 쉬프트 방식과 동일한 결과를 보였으며, 각도에 영향을 주는 X축인‘기준직각선’을 라펠쪽으로 입력하고 Y축인 ‘기준수평선’을 목둘레에 입력하는 것이 길이 편차값과 목둘레의 각도를 실험 원형과 동일하게 유지하며 정확도가 높게 나왔다(<Fig. 25>, <Table 14>).

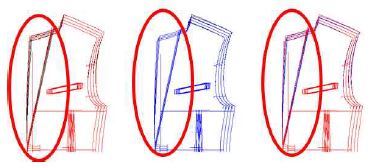

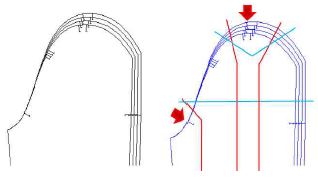

(1) 오차 요인 분석

세 실험자의 라펠과 도련의 그레이딩 작업을 보면 라펠은 실험자 ‘A’와 ‘C’가 동일한 결과를 보였으며, 도련은 실험자 ‘B’와 ‘C’가 동일한 결과를 보였다. 입력된 절개선은 세 실험자 모두 동일하였으나, 절개선의 위치와 선자르기의 위치에서 차이가 보였다.

<Fig. 26>을 보면, 라펠에 입력된 절개선은 모두 ‘기준직각선’과 ‘기준수평선’을 사용하였으나, 실험자‘A’와 ‘C’는 라펠 밖으로 입력되어 앞중심을 기준으로 확대ㆍ축소하였고, 실험자 ‘B’는 목둘레 부위에 입력하여 라펠의 각도가 달랐다. 세 실험자 모두 라펠선은 하나의 선으로 이었으며 허리선에서 선자르기를 하였다. 라펠의 길이와 치수별 편차는 모두 동일하였으나, 라펠의 각도는 목둘레에 절개선을 입력한 실험자 'B'의 결과물이 0.6° 차이를 보였다(<Fig. 27>, <Table 15>).

<Fig. 26>을 보면, 도련에 입력된 절개선은 세 실험자 모두 ‘기준수평선’을 사용하였으나, 실험자 ‘A’는 선자르기의 위치를 절개선에서 위쪽으로, 실험자 ‘B’와 ‘C’는 선자르기의 위치를 절개선에서 아래쪽으로 입력하였다. 도련의 길이와 치수별 편차는 모두 동일하였으나, 도련의 각도는 절개선의 위쪽으로 선자르기를 한 실험자 ‘A’의 각도가 0.2°의 차이를 보였다(<Fig. 28>, <Table 15>).

(2) 오차 요인 통제

절개선의 위치에 따라 라펠의 각도가 다른 결과를 보였으며, 선자르기의 위치에 따라 도련의 각도가 달라지는 결과를 보였다. 라펠의 각도는 목둘레에 입력하는 절개선 중‘기준직각선’을 라펠 밖으로 빼내어 앞중심에서 확대ㆍ축소하는 것이 쉬프트 방식과 동일한 결과를 보였으며, 그에 따라 목둘레의 각도도 보정하는 역할을 하여 정확도가 높게 나왔다.

도련의 각도는 절개선의 위치보다 아래에 선자르기를 하여 실험 원형의 도련구간을 고정시켜 각도를 동일하게 유지하는 것이 쉬프트와 동일한 결과를 보이며, 정확도가 높게 나왔다(<Fig. 29>, <Table 16>).

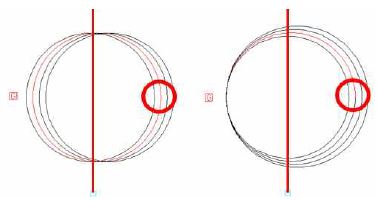

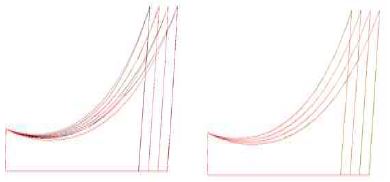

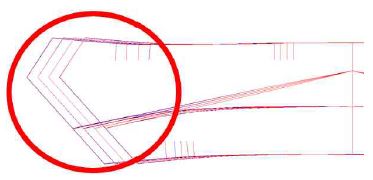

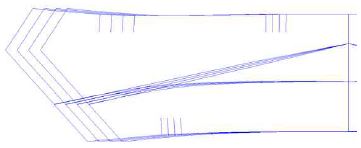

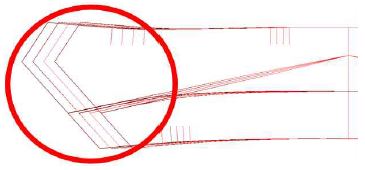

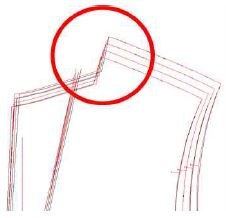

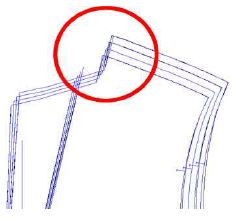

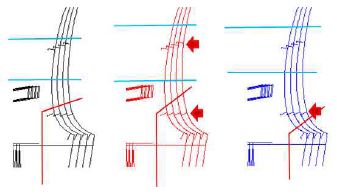

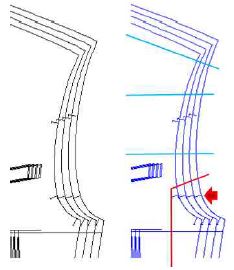

(1) 오차 요인 분석

세 실험자의 암홀과 소매산의 그레이딩 작업 결과물은 모두 다른 결과값을 보였다. 입력된 절개선은 세 실험자 모두 동일하였으나, 선자르기의 위치에서 차이를 보였다.

<Fig. 30>을 보면 암홀에 입력된 절개선은‘기준직각선’과‘기준수평선’을 사용하였고, 절개선의 위치는 모두 동일하였다. 반면, 선자르기의 위치는 실험자‘A’는 암홀을 하나의 선으로 이었고, 실험자 ‘B’는 너치마다 끊었다. 실험자‘C’는 가장 곡이 심하며, 곡선의 변곡점인 첫 번째 너치를 선자르기를 하였다. 암홀의 길이는‘XL’치수를 기준으로 실험자‘A’는 25.32cm이고, 실험자 'B'와‘C'는 25.2cm로 동일한 결과를 보였다. 암홀의 길이 편차는 모두 동일한 결과값을 보였으나, 실험 원형과 비교해 가장 큰 각도의 차이를 보이는 구간은 각각 0.2°, 0.3°, 0.1° 로 다른 결과값을 보였다(<Fig. 31>, <Table 17>).

<Fig. 32>를 보면, 소매산에 입력된 절개선은 세 실험자 모두 ‘기준직각선’과 ‘기준수평선’을 사용하였으며, 절개선의 위치도 동일하였다. 선자르기의 위치는 몸판의 암홀과 같이 실험자‘A’는 소매산의 정점에, 실험자‘B’는 너치마다 끊었으며, 실험자‘C’는 소매산의 정점과 곡이 심하며 변곡점인 첫 번째 너치를 끊었다. 소매산의 길이는 각각 36.25cm, 36.1cm, 36.3cm로 다른 결과를 보였다. 소매산의 길이 편차는 모두 동일한 결과를 보였으나, 실험 원형과 가장 큰 각도의 차이를 보이는 구간은 실험자 ‘B'의 결과만 0.3°로 다른 결과를 보였다(<Fig. 33>, <Table 17>).

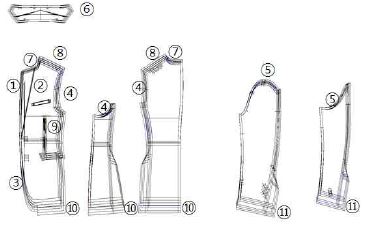

(2) 오차 요인 통제

암홀과 소매산의 절개선 입력은 ‘기준직각선’과 ‘기준수평선’을 입력하며, 각각 대응하는 너치가 있으므로 해당 구간에 맞춰 입력한다. 암홀과 소매산의 오차 요인은 선자르기 위치다. 한 선에 여러 절개선이 입력되며 곡의 각도가 가장 큰 패턴 조각이기 때문에 선자르기 위치에 따라 다른 결과값을 보였다.

암홀의 선자르기 위치는 곡이 심하며 변곡점인 첫 번째 너치를 선자르기 한다. 그리하여 첫 번째 너치 구간의 각도를 실험 원형과 동일하게 패턴상의 활동분량을 유지하며, 암홀 라인을 일그러트리지 않고 치수별 편차값이 동일한 결과를 보였다(<Fig. 34>, <Fig. 35>, <Table 18>).

소매산의 선자르기 위치는 암홀의 너치와 선자르기 위치와 대응해 선자르기 한다. 암홀의 어깨 지점이며 암홀 라인의 끝점과 대응하는 소매산 정점 너치를 선자르기하며, 암홀의 첫 번째 너치와 대응하는 소매산 첫 번째 너치를 선자르기 한다. 암홀과 같이 곡이 큰 구간의 각도를 유지하며 소매산 라인을 일그러트리지 않고 치수별 편차값이 동일한 결과를 보였다(<Fig. 36>, <Fig. 37>, <Table 18>).

Ⅴ. 결론 및 제언

어패럴 CAD 프로그램을 사용하는 목적은 패턴 작업에 있어 정확성과 효율성의 향상에 있다. 본 논문은 어패럴 CAD 프로그램의 기능 중 스플릿 그레이딩 방식의 사용에 있어 작업자의 역량에 따라 결과 값이 달라지지 않도록 정확성을 높일 수 있는 방법을 제시하고자 하였다. 이를 목표로 스플릿 그레이딩 작업 시 오차를 나타내는 요인과 통제 방법을 패턴 부위별로 칼라, 목둘레와 어깨, 라펠과 도련, 암홀과 소매산을 연구한 결과는 다음과 같다.

- 1) 실험 원형 칼라의 각도를 유지하기 위해 절개선은 ‘기준직각선’을 사용한다.

- 2) 실험 원형 목둘레의 각도를 유지하기 위해 절개선의 위치는 라펠 밖으로 ‘기준직각선’을 입력하고, 목둘레에 ‘기준수평선’을 나누어 입력한다. 그리하여 앞 목둘레 편차값과 실험 원형 옆 목점의 각도를 유지하며, 실험 원형 어깨의 각도는 목둘레에 입력하는 ‘기준수평선’으로 조정한다.

- 3) 실험 원형 라펠의 각도를 유지하기 위해 절개선의 위치는 목둘레에 입력하는 절개선 중 ‘기준직각선’을 라펠 밖으로 빼내어 앞중심에서 확대ㆍ축소하는 것이 라펠의 각도를 유지하며 목둘레의 각도도 보정하는 역할을 한다. 도련의 각도는 절개선의 위치보다 아래에 선자르기를 입력한다. 디자인 선인 도련 구간에 시작점과 끝점을 생성하고 절개선이 지나지 않도록 그레이딩하면 도련 구간이 고정되어 실험 원형의 각도와 동일하게 유지한다.

- 4) 암홀의 선자르기 위치는 곡의 변곡점이자 각도가 가장 큰 앞, 뒤 품 너치를 선자르기 한다. 그렇게 하였을 때 앞, 뒤 품 너치 구간의 각도를 실험 원형과 동일하게 패턴 상의 활동분량을 유지하며, 암홀 라인을 일그러트리지 않고 치수별 편차값이 동일한 결과를 보였다. 소매산의 선자르기 위치는 암홀의 너치와 대응한 너치와 암홀선의 변곡점인 어깨 너치를 선자르기 한다. 소매산 라인을 일그러트리지 않고 치수별 편차값을 동일하게 유지한다.

본 연구는 정확성과 효율성 추구를 위한 어패럴 CAD 프로그램으로 그레이딩 작업을 할 때, 작업자에 상관없이 최상의 결과물을 도출하기 위한 실험을 통해 최적의 통제 방법을 제시하였다. 이 연구가 스플릿 그레이딩의 정확성과 효율성 추구에 기여하고 나아가 어패럴 CAD 프로그램에 대한 후속연구로 이어져 패션기업의 작업환경 개선에 일조하길 바란다.

본 연구는 다음과 같은 제한점을 갖는다.

첫째, 그레이딩 실험에 대한 실험자는 기업에서 근무하며 그레이딩 경력에 따라 임의로 선정하였으므로 실험 결과를 모든 작업자에게 일반화시킬 수 없다.

둘째, 스플릿 그레이딩 방식을 채택하고 있는 Yuka CAD 프로그램에 적용한 결과로 다른 CAD 프로그램에 적용 할 경우 다른 결과를 얻을 수 있다.

셋째, 남성복 재킷에 국한된 실험이므로 다른 의복의 종류에 본 실험의 절개선을 적용할 경우 다른 결과를 얻을 수 있다.

본 결론을 바탕으로 향후 어패럴 CAD 프로그램의 사용과 개발 연구에 요구되는 사항에 대하여 다음과 같이 제언하고자 한다.

첫째, 선행 연구를 살펴보면 어패럴 CAD 프로그램의 스플릿 그레이딩 기능에 대한 연구는 많았으나 스플릿 그레이딩 기능이 어떤 원리로 결과값이 도출되고 차이를 만드는지에 대한 요인분석 연구는 거의 없었다. 따라서 어패럴 CAD 프로그램의 다른 기능들에 대한 후속 연구가 이루어져야 할 것이다.

둘째, 어패럴 CAD 프로그램이 채택하고 있는 방식에 대한 결과 값에 영향을 주는 요인을 파악하고 기능별 알고리즘을 업그레이드하여 기능의 정확성과 효율성 향상을 위한 연구 및 어패럴 CAD 프로그램의 개발이 필요하다.

Acknowledgments

본 논문은 석사학위 청구논문 일부를 활용하였고 추가로 자료 조사를 하여 보완한 연구임.

References

- Bae, J. H., Ahn, H. S., & Park, J. E., (2012), The method of pattern making lectr pattern CAD, Seoul, Republic of Korea, Iljin Publishers.

- Cho, Y. K., & Jo, J. S., (1996), A study on split grading of the apparel CAD systems, Journal of the korean society of clothing and textiles, 20(6), p947-961, http://sizekorea.kr/measurement-data/body.

- Choi, J. H., (1995), A study on the working characteristics of pattern CAD system, (Master’s thesis, Ewha Woman's University, Republic of Korea), Retrieved from http://www.riss.kr/link?id=T936426.

- Choi, Y. S., (2001), Study on the comparison of women's wear grading by different age groups, (Master’s thesis, Dongduk Woman's University, Republic of Korea), Retrieved from http://www.riss.kr/link?id=T8422126.

- Im, J. Y., (1997), A comparative study on the grading method of the apparel CAD system : focused on Dolman Sleeve, (Master’s thesis, Dongduk Woman's University, Republic of Korea), Retrieved from http://www.riss.kr/link?id=T8871115.

- Jo, K. Y., (2014), Men's wear, Seoul, Republic of Korea, Book and Tree.

- Jo, Y. K., (1994), Study on the application of the split grading to the apparel CAD system, (Master’s thesis, Ewha Woman's University, Republic of Korea), Retrieved from http://www.riss.kr/link?id=T922098.

- Kim, K. H., (2002), A study on the establishment of size range for women's ready-to wear and pattern-grading rules, (Doctor’s thesis, Kyunghee University, Republic of Korea), Retrieved from http://www.riss.kr/link?id=T8392803.

- Park, S. K., Kim, M. J., & Jung, B. K., (2014), Pattern CAD for apparel design, Paju, Republic of Korea, Gyomoon Publishers.

- Seo, E. S., (2003), A study of pattern making for utilizing CAD system, (Master’s thesis, Duksung Woman's University, Republic of Korea), Retrieved from http://www.riss.kr/link?id=T8678839.

- Seo, J. H., (2002), An introduction to CAD/CAM, Seoul, Republic of Korea, Bookshill.

- Seo, J. Y., (2011), The Development of ICT Learning Materials for Using the Pattern CAD System, (Master’s thesis, Kongju University, Republic of Korea), Retrieved from http://www.riss.kr/link?id=T12282673.